Статьи - стр. 30

Сверла и буры используются для формирования отверстий в разнообразных типах поверхностей. Существуют определенные отличия между ними, поэтому в данном обзоре мы разберемся, когда лучше использовать бур, а когда сверло.

Использование сверла

Сверла подходят для создания новых глухих и сквозных отверстий и увеличения диаметра уже существующих. Выделяют несколько разновидностей сверл:

- Спиральные сверла - по дереву, металлу, камню. Наиболее распространенный вид сверл. Их конструктивная особенность заключается в наличии желоба в виде штопора. Спиральные сверла подходят для сверления отверстий на плоских поверхностях.

- Стальные сверла – отличный вариант для дерева и пластика. Это недорогие изделия, которые применяются для мягких материалов. В некоторых случаях стальное сверло может работать с кирпичом или металлом, но быстро истирается. Соответственно, на многоразовое применение можно не рассчитывать.

- Сверла из быстрорежущей стали немного жестче и могут быстрее и без затупления просверливать более твердые материалы. В их составе содержатся термостойкие сплавы, выдерживающие высокие температуры.

- Титановые сверла. За счет титанового покрытия имеют золотой цвет. Титан используется для сверления твердых материалов. Такие сверла не будут полезными при работе с деревом или пластиком.

- Сверла для каменной кладки имеют уплотненный штопор. Наконечник имеет форму стрелы. Они обычно используются в перфораторах для шлифования кирпичной кладки при прорезании ее. Такие сверла лучше всего делают отверстия в каменных основаниях.

Бур и его особенности

Буры используют в случаях, когда нужно просверлить отверстие большего размера, чем предусмотрено стандартным сверлом. Выделяют следующие виды буров:

- лопаточные буры по бетону: имеют широкую плоскую форму. Они используются для быстрого высверливания больших круглых отверстий в дереве. При работе с такими инструментами не забудьте подложить древесину под заготовку. Так, вы предотвратите раскалывание;

- кольцевые: они, как и лопаточные буры, используются для создания отверстий по дереву, но могут обрабатывать и пластик металл. Кольцевые буры прорезают древесину, поэтому при работе нужно быть аккуратными;

- буры Форстнера имеют круглую плоскую режущую кромку, окружающую короткую центральную направляющую точку. Эти буры могут вырезать отверстия под углом и даже сверлить отверстия внахлест. Используются для максимально точных отверстий;

- буры для шлифовального камня помогают шлифовать, снимать заусенцы и полировать шероховатые поверхности;

- буры с зенковкой похожи на стрелы из-за конусообразного наконечника с рифлением.

Как работать с буром и сверлом: правила

Во избежание несчастных случаев и поломок, важно придерживаться нескольких простых правил в работе с инструментом. Рассмотрим несколько основных:

- Закрепите заготовку сверла ломом. Это позволит свести к минимуму раскалывание при поломке сверла. Этот пункт не распространяется на спиральные сверла.

- Сверло должно проделывать отверстие постепенно. Не применяйте силу, пытаясь проделать работу быстрее, чем может сверло. Чаще всего это приводит к перегреву и даже сгоранию инструмента.

- Проверяйте надежность закрепленной головки. По возможности используйте сверлильный станок и закрепите просверливаемую деталь на нем. При использовании переносного сверла зажмите заготовку и удерживайте сверло двумя руками.

- Перед началом работ сверло надежно фиксируется в патроне дрели, бур – перфоратора.

- При бурении нельзя оставлять незащищенными глаза, используйте специальные очки.

- Удаляйте стружку из отверстия во время сверления. При работе с металлом, не забывайте, что его стружка очень острая.

- Помните, что после сверления бетона сверло будет горячим. Сразу лучше не пытаться вытащить его из инструмента, чтобы не получить ожог.

- Используйте только острые насадки, буры и сверла, чтобы не допустить поломки самого инструмента и выполнить работу.

- При выборе буров для бетона, лучше остановиться на моделях из быстрорежущей стали.

Вывод: чем отличается сверло от бура для бетона

Сверло используют для дрели, буры – для перфораторов. Если рассматривать две технологии, бурение и сверление, первый метод превосходит с точки зрения механики. В процессе сверления ударная функция считается второстепенной. В перфораторах она выходит на первый план. Долбление сопровождается высокой скоростью. Также перфоратор и буры предназначены для более прочных материалов, поэтому способны решить задачи, с которыми не справится сверло. В этом их основное отличие.

Бур – это расходная деталь, которая совместима с перфораторами и удлиненными дрелями. Буры для перфоратора применяются для создания отверстий в материалах повышенной прочности. Бур для перфоратора способен создать отверстие в кирпиче, бетоне, разных видах камня. Диаметр бура определяет размер отверстия, которое получится в результате бурения. Сфера применения изделий – строительство и ремонтные работы. В данном обзоре мы рассмотрим, как выбрать бур для оснащения перфоратора, как с ним работать.

Конструкция бура

Рабочий расходник для перфоратора включает в себя несколько важных конструктивных деталей:

- хвостовик бура располагается в задней части изделия. Он предназначен для фиксирования бура в патроне перфоратора;

- спираль бура – это центральная часть;

- отверстия бура для очистки от скопившейся пыли. За счет удаления стружки и образовавшихся частиц удается поддерживать производительность бура и обеспечивать его бесперебойную работу;

- режущая часть бура обеспечивает процесс создания отверстия в поверхности. В некоторых случаях наконечники делают усиленными, чтобы сориентировать центр тяжести. Режущая часть должна быть заточенной. В противном случае она истирается и не способна выполнять работу. Следовательно, такой расходный материал подлежит замене, поскольку не может гарантировать эффективность и качество работы.

Технология бурения: важные параметры

В ремотно-строительной сфере без технологии бурения сложно проделывать отверстия в прочных материалах нужного диаметра. При создании отверстий в пластике, мягких металлах, гипсокартоне можно обойтись и релью. Но, когда речь идет о работе с кирпичом, камнем и другими твердыми материалами, понадобится перфоратор и бур по бетону.

Отличие бурения заключается в том, что оборудование не просто прорезает поверхность, но и оказывает ударную функцию. То есть, по принципу работы напоминает отбойный молоток. Бур по бетону отличается от сверла целым рядом конструктивных особенностей. Поскольку буры предназначены для работы с твердыми материалами, используемый бур для перфоратора должен быть прочнее их. Сами буры классифицируют по ряду параметров, а между собой они отличаются несколькими критериями:

- конструктивные особенности и спиральная часть бура;

- полость внутри бура по бетону;

- наличие в составе бура твердых сплавов для улучшения прочности и износостойкости;

- конфигурация нарезающих кромок бура.

Хвостовик в бурах по бетону приспособлен для крепления к оборудованию. С помощью соединения с патроном он обеспечивает устойчивость. Наиболее популярными хвостовиками буров по бетону считаются следующие:

- SDS-plus совместимы с перфораторами средней мощности. Такие инструменты используются в бытовых условиях. Диаметр хвостовика достигает 18 мм, но не превышает это значение. То есть, такие буры предназначены для создания небольших отверстий по диаметру;

- SDS-max подходят для отверстий больше 18 мм в диаметре. Используются вместе с мощными перфораторами промышленного назначения. Такие буры имеют в составе твердые сплавы. Большинство производителей буров с хвостовиками SDS-max – китайские бренды. Несмотря на это, расходники соответствуют требованиям ГОСТ и подходят для перфораторов отечественного или иностранного производства. Такие буры по бетону работают только с перфораторами. Не пытайтесь использовать их с дрелью, поскольку ничего хорошего с этого не получится.

Какой выбрать бур по бетону для перфоратора?

Главным критерием при выборе бура считается длина рабочей поверхности, которая определяет предельно допустимые размеры будущего отверстия. Также играет роль диаметр бура. Ориентироваться стоит на параметры хвостовика. Соответственно, хвостовика типа SDS-plus предназначены для отверстий не более 18 мм в диаметре, SDS-max – свыше этого значения.

Рабочая часть бура имеет форму двойной спирали. От прочности и состава зависит категория материалов, с которыми этот бур для перфоратора совместим. За счет повышенной износостойкости и улучшенного состава такие буры способны быстро, качественно и точно просверлить отверстие. В большинстве моделей бура наконечник выполнен из прочных марок сплавов, что обеспечивает центр тяжести, гарантируя точное направление бура.

При выборе бура особое внимание уделяется маркировке. Цифры и буквы на маркировке можно расшифровать согласно стандарту, по которому их изготавливали. На каждом изделии обязательно обозначается рабочий диаметр и длина.

Бурение бетона перфоратором

Чтобы сделать отверстие в бетоне, лучше всего подойдет перфоратор. Стандартного набора сверл будет достаточно для работы. Для бурения лучше всего подходят сверла по камню. В таких бурах наконечники чаще всего изготовлены из карбида вольфрама. Состав снижает риски истирания и поломки.

Перфоратор для бура больше предназначен для тяжелых материалов, таких как кирпич, бетон и цемент. Вместо того чтобы просто использовать вращательное движение, он также «забивает» сверло в бетон.

Обычное сверло само по себе неэффективно, когда нужно пробурить бетон. Именно поэтому используется перфоратор с ударной функцией. Есть несколько правил бурения бетона сверлами:

- при подготовке к работе лучше всего иметь несколько буров разного диаметра. Возможно, придется менять диаметр расходного материала, чтобы достичь желаемого результата;

- работа перфоратора на максимальной скорости, пытаясь вбить сверло по камню в бетон - не лучший вариант. Это может привести к перегоранию двигателя перфоратора. Рекомендовано начать с меньших оборотов и постепенно увеличивать скорость;

- при выборе бура по бетону, количества оборотов дрели важно учитывать качество и прочность бетона;

- для охлаждения перфораторов используют обыкновенную воду. Также инструмент подлежит смазке специальными маслами. При использовании воды важно не перегрузить двигатель.

Чтобы просверлить бетон нужно отметить точку бурения на поверхности. Сделайте отметку любым удобным способом. После этого с помощью бура и перфоратора сделать экспериментальное отверстие. Если в вашей дрели предусмотрена функция выбора скорости, начните бурение на низких скоростях, постепенно их увеличивая. Если же управление скоростью не предусмотрено, делайте работу постепенно в несколько подходов.

Продолжайте бурение с увеличенной мощностью. Если у вас есть аккумуляторная дрель с перфоратором, вы должны включить ее до начала процесса сверления. Бур для перфоратора должен располагаться перпендикулярно бетону. На протяжении всего рабочего процесса угол сохраняется для получения желаемого результата.

Постепенно увеличивайте скорость работы перфоратора и при необходимости увеличивайте давление. Поскольку бетон не является однородным материалом, бур для перфоратора может немного скользить, особенно если оно ударится по гальке или воздушных отверстия.

Ни при каких обстоятельствах бур для перфоратора нельзя пытаться протолкнуть вперед. Существуют риски поломок или повреждений бура. В процессе бурения вы сможете определить оптимальные усилия, которые прилагаются для создания отверстия нужного диаметра.

Бурение по бетону - это не постоянный процесс. Время от времени вам нужно будет слегка отводить бур для перфоратора назад, а затем снова продолжать сверление. Специалисты советуют придерживаться одинаковых интервалов при бурении вперед и в обратном направлении. В зависимости от перфоратора такие манипуляции придется повторять каждые 15-20 секунд. Это важный момент, поскольку образовавшаяся пыль и металлическая стружка – одна из популярных причин выхода из строя инструмента. Перерывы в сверлении также необходимы для того, чтобы перфоратор мог остывать время от времени. Сверла могут перегреваться, особенно в процессе бурения твердых поверхностей, например, бетона.

Бурение по бетону не всегда проходит так гладко, как вы ожидаете. Поэтому нужно быть готовыми к устранению дефектов и решению рабочих моментов. Бывает, что перфоратор не может пробурить отверстие. Для этого можно попробовать пробить прочный кусок бетона гвоздем. Разбейте бетон, а после этого снова возвращайтесь к бурению.

Удаление пыли при бурении по бетону – это важный момент. Для этого используют баллон со сжатым воздухом или грушу. При устранении пыли обязательно работайте в защитных очках. Пыль опасна при попадании в глаза.

Типы материала буров

Есть несколько видов буров, используемых для решения ремонтно-строительных задач. Буры по бетону со стальной режущей частью – наиболее распространенный тип сверла. Такие буры по бетону изготавливают из стали со вставками из карбида вольфрама. В поликристаллических алмазных бурах используются синтетические алмазы в соединении со твердосплавным пластинам. Алмазные буры в 40-50 раз прочнее стальных. Для их производства применяются промышленные алмазы, которые предназначены именно для бурения сверхпрочных поверхностей.

Для получения разных результатов также используются различные технологии бурения и вспомогательные детали. Например, если вам нужно увеличить диаметр отверстия, можно использовать специальные насадки.

Для одного отверстия могут применяться сразу несколько типов бура. Это связано с тем, что каждый тип предназначен для определенных целей. С помощью одного бура можно проделать отверстие, с помощью другого – придать нужную форму или увеличить диаметр. Буры по истечению эксплуатационного срока подлежат замене. Их не восстанавливают и не ремонтируют, поэтому важно следить за уровнем заточки и вовремя менять расходные материалы для перфоратора.

Поскольку бурение предполагает работы с твердыми материалами, эффективность и результат бурения зависит от материала бура.

Карбид считается лучшим материалом в кругу профессионалов для производства буров. Есть риски поломки в случае, если вы не будете держать бур для перфоратора под прямым углом к поверхности конструкции. На качество и производительность буровых работ влияет материал расходника. Покрытие играет важную роль в поддержании идеальной остроты бура. Также покрытие позволяет избежать коррозии и образования ржавчины.

На рынке вы можете найти несколько вариантов покрытия бура:

- черный оксид. Вместе со смазывающим составом он обеспечит устойчивость бура к перегревам и антикоррозийную защиту. Благодаря этому покрытию бур для перфоратора прослужит дольше;

- нитрид титана для бура. Встречается в моделях инструментов на высокоскоростных поворотных бурах. Это еще один отличный вариант для дополнительной прочности бура. Даже после заточки бура сохраняются свойства защитного покрытия;

- нитрид титана алюминия для бура. Это лучший вариант с позиции долговечности изделий. Именно это покрытие обеспечивает надежную защиту от истирания, коррозии, увеличивая эксплуатационный срок бура;

- алмазное порошковое покрытие для бура. Этот тип покрытия используется для бура, которые предназначены для выполнения серьезных промышленных задач. Алмазное покрытие упрощает процесс работы с твердыми материалами. Такие буры отлично справляются с задачей и избавляют вас от дополнительных затрат времени. Используются для создания отверстий в камне или плитке. После нанесения этого покрытия буры становятся очень твердыми и абразивными.

Виды перфораторов по назначению: какой выбрать

При выборе перфоратора учитывайте параметры ГОСТ, мощность инструмента, ценовую политику. Дорогостоящие перфораторы преимущественно используются для профессиональных целей. Здесь важно оценить свои потребности, чтобы выбрать качественный перфоратор по приемлемой цене. Если вы намерены делать отверстия часто, применять перфоратор в мастерской, тогда лучше рассмотреть модели из средней и высокой ценовой категории.

Бывают следующие виды перфораторов:

- шнековые виды. Лучше всего подходят для бурения глубоких отверстий. Шнековые перфораторы сконструированы таким образом, что в процессе работы они создают минимальное количество пыли. За счет этого оборудование и забивается, что снижает риски поломки и выхода из строя. Аппарат работает без серьезных нагрузок, обеспечивая бесперебойную работу;

- с канавкой под наклоном. Такие перфораторы способны работать на максимальных скоростях, сохраняя производительность бурения. Перфораторы с наклоном канавки меньше перегреваются. Недостатком таких инструментов считается то, что они оказывают серьезную нагрузку на оборудование;

- коронки. Такие инструменты разработаны для бурения существенных отверстий. Для них используют буры с алмазным составом и твердыми сплавами.

Чтобы перфоратор прослужил дольше и радовал отличной режущей способностью, производители рекомендуют регулярно смазывать хвостовик инструмента.

Буры для перфоратора делят на две группы – проломные и проходные. Первые предназначены для создания больших отверстий, вторые отличаются отличной мощностью, поэтому применяются даже для бетонных стен.

Работы буром по дереву

Для создания отверстия в деревянном основании лучше использовать не дрель, а специальный бур. Его строение адаптировано под деревянную текстуру и позволяет решить ряд задач при работе с мягким материалом:

- легкое и доступное устранение стружки. За счет этого не забивается сам инструмент, снижая к минимуму риски поломок;

- не придется прилагать много усилий для просверливания дерева;

- удается избежать разрушения древесины. Наконечник представляет собой резец для чистого и точного бурения.

Уход за перфоратором

За всеми инструментами нужен обязательный уход. Все без исключения производители рекомендуют пользоваться перфоратором со смазочными веществами. Их наносят непосредственно на хвостовик перед использованием. Такой подход гарантирует:

- очистку патрона от пыли и остатков материала;

- снижение рисков попадания мелких частиц во внутреннюю конструкцию инструмента;

- повышение износостойкости;

- предотвращение перегрева при работе на высоких оборотах. Снижается температура перфоратора, что обеспечивает качественно бурение.

В инструкциях указывается, что лучше всего использовать смазочные вещества идентичной марки инструмента. На самом деле, это не столь важно, и вы можете подобрать подходящий состав по цене.

Вывод

Бурение – это достаточно серьезный процесс, поскольку предполагает работу с твердыми материалами. Существует изобилие буров по типу материала, предназначению, диаметру. Подбирать изделие лучше исходя из конкретной задачи. Тоже самое касается и перфораторов. Сами инструменты могут стоить очень дорого. Если вам нужен перфоратор для бытовых задач, можно ограничиться бюджетным непрофессиональным вариантом. Для промышленного назначения подойдут только более мощные агрегаты, работающие на высоких оборотах без перегрева.

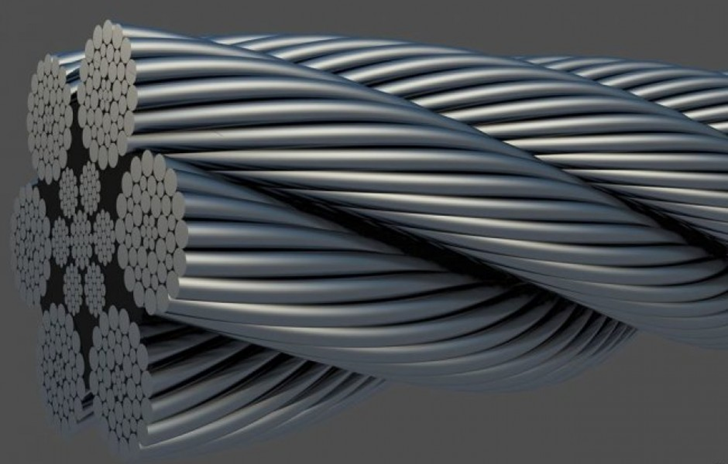

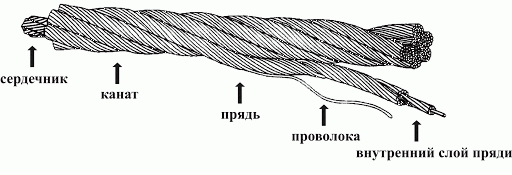

Трос металлический – это основной элемент тросового такелажа. Несмотря на то, что конструкция троса напоминает обычный канат, само изделие считается сложным инженерным предметом. Все стальные тросы классифицируются по двум стандартам ГОСТ - 3066-80 и 3067-80. В них можно найти информацию о механических особенностях троса, его свойствах, составе и других важных моментах.

Свойства каната зависят от его размера, конструкции, качества, типа сердечника и отделки. Также канаты делятся по размеру диаметра. В данном обзоре мы рассмотрим основные группы классификации стальных канатов, определим плюсы, недостатки тросов и придем к выводу, когда лучше всего использовать стальные канаты.

Конструкции стальных тросов

Конструкция троса включает следующие компоненты: сердечник, прядь, проволока, центральная проволока. Чаще всего каждая отдельная проволока расположена вокруг центральной проволоки, образуя жилу проволоки.

Пряди формируются вокруг центрального сердечника, образуя трос. В зависимости от количества прядей определяют толщину тросов. Их достаточно много, но существует предельное количество нитей – 25. Размер и количество проволок в каждой пряди, а также размер и количество прядей в канате сильно влияют на характеристики каната.

Преимущественно большое количество проволоки и прядей небольшого размера образовывают гибкие тросы, обладающие с хорошим сопротивлением при сгибании. Такие варианты подходят для организации спусковых механизмов.

Меньшее количество более толстых проволок и прядей присущи менее гибкому канату с хорошей коррозийной стойкостью и долговечностью. Такой вариант подходит для применения в статических условиях. Конструкция каната также важна для оценки тросов на стойкость к коррозии, уровень износа.

Типы сердечников в стальных тросах

Тросы бывают с тремя типами сердечников:

- Сердечник из проволоки, который имеет ту же конструкцию, что и внешние жилы.

- Волоконный сердечник чаще применяют для такелажа. Такие тросы обладают высокой прочностью на растяжение, а благодаря увеличенному диаметру проволоки более устойчивы к истиранию. Для изготовления таких тросов чаще всего используют сизаль (грубое волокно) или полипропилен. За счет этого удается обеспечить гибкое основание для прядей в структуре каната. Волокнистые сердечники используются для изготовления канатов, где требуется эластичность. Волоконные сердечники непригодны для применения на открытом воздухе.

- Независимый стальной сердечник троса. Этот тип подходит для изготовления тросов, которые используются на растяжении, подвергаются серьезным сжимающим нагрузкам, высоким рабочим температурам. Данный тип каната тяжелее и прочнее троса с волокнистым сердечником.

Свивка в стальных тросах

Свивка в металлических тросах определяет, как проволока в прядях формирует структуру каната. Простыми словами, пряди проволоки имеют алгоритм скручивания, обеспечивающий плотно сформированную структуру. Понятие «свивка» используют для описания направления скрученной проволоки по отношению прядей в готовом тросе. При правильной свивке пряди наматываются вокруг сердечника каната по часовой стрелке, при левосторонней или правосторонней - против часовой стрелки.

Обычный вид свивки означает, что проволока в пряди укладывается в направлении, противоположном направлению, в котором пряди уложены в конечном канате. Направление свивки тросового каната не влияет на разрывную силу троса. Однако сочетание свивки прядей и свивки каната сильно влияет на характеристики троса. Например, если речь идет о структуре каната, где вращение предотвращается при задействованных правосторонних и левосторонних прядей.

Классификация тросового изделия

Стальной трос широко распространен, на рынке представлен большой выбор изделий. Есть несколько классификаций металлических тросов:

- по назначению;

- по форме сечений;

- количество прядей в канате, что определяет его сферу применения;

- материал основного элемента - сердечника;

- свойства проволок;

- направление прядей в структуре – левостороннее, правостороннее;

- вид обработки проволоки;

- вид и род витья.

Чтобы определить номинальный диаметр троса, нужно сделать замеры в двух сечениях. Между ними должно быть расстояние в 1 м. В сечениях меряют диаметр два раза по линии максимального расстояния между предельными точками.

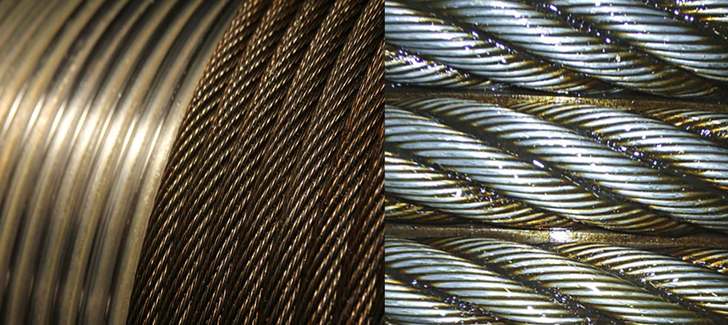

Качество и разновидности материала тросов

Качество используемой стали определяет силу прочности при растяжении троса. Современные технологи производства предлагают потребителям долговечные изделия с антикоррозийной стойкостью, устойчивостью к внешним факторам воздействия. Стальные канаты обычно представлены на рынке в диапазонах растяжения от 1570 до 2160 Н/мм квадратный.

Оцинкованные канаты изготавливаются из гальванизированного материала для защиты от коррозии. Для использования тяжелого оборудования (например, лебедки, шахтные машины) появляется спрос на изготовление канатов увеличенного диапазона натяжения канатной проволоки. С другой стороны, поскольку прочность – не единственный критерий при выборе троса, важно оценивать конкретные условия применения канатов.

Нержавеющая сталь – наиболее популярный материал для тросового производства. Поскольку изделия из нее можно использовать в суровых климатических условиях, это говорит о высокой защите от коррозии. Нержавеющая сталь обладает высокой прочностью на разрыв, считается пригодной практически для любой окружающей среды. Современные методы обработки стали означают, что нержавеющую сталь можно резать, сваривать, формировать и производить достаточно легко. Гибкость тросов из данного типа материала означает, что с помощью стали можно производить изделия любого размера и формы.

Существует множество различных марок нержавеющей стали в зависимости от содержания в них легирующих элементов, а также их механических свойств и коррозионной стойкости. Они обозначаются в маркировке по ГОСТу и другим международным стандартам.

При выборе марки нержавеющей стали в составе троса важно учитывать факторы окружающей среды. Существуют методы классификации факторов окружающей среды, которые позволяют выбрать марку для более точного применения.

Предназначение стальных тросов

Тросовые изделия предназначены для подъема, перемещения тяжелых конструкций. Подъемный стальной трос также способен выполнить следующие задачи:

- перемещения груза на башенных или контейнерных кранах;

- удержание крановых конструкций;

- монтаж и демонтаж кранов и другие.

Если нужно провести манипуляцию с неуправляемым грузом или поднять его на большую высоту, потребуются канаты, устойчивые к вращению. Только они обеспечивают стабильность груза, поэтому груз способен вращаться. Устойчивые к вращению канаты, прикрепленные к конструкции крана, не передают крутящий момент на точку крепления. За счет этого удается обеспечить безопасность работы. Такие типы канатов имеют требования при производстве, согласно стандартам ГОСТ. Различаются они по уровню сопротивления вращению в зависимости от типа конструкции.

Есть несколько условий, когда использование устойчивых к вращению канатов неуместно и неоправданно. Например, если канаты одной и той же конструкции используются в виде пары, состоящей из правосторонних и левых канатов. В этом случае обеспечивается стабильность вращения, поэтому нагрузка не производит вращение. Объясняется это равновесием крутящего момента.

Устойчивые к вращению канаты не так склонны к сгибанию. Поэтому, если в конкретной ситуации нужны эластичные составы, тогда не стоит останавливаться на данном типе тросов. Оцените условия использования канатов и риски применения разных типов изделий.

Для чего нужна тросовая смазка?

Чтобы увеличить срок эксплуатации стальных тросов, нужно правильно за ними ухаживать. Смака канатов – обязательная мера, главная задача которой заключается в защите от коррозии и механических повреждений. Специалисты советуют наносить смазки небольшим слоем около 0,2 м. Смазывающие вещества применяются при изготовлении тросов и их эксплуатации.

Регулярная смазка канатов обеспечивает долговечность и выполняет другие задачи:

- Предотвращает деформацию за счет того, что обеспечивает максимальное проникновение отдельных прядей.

- Защищает от коррозии, предотвращая преждевременный выход из строя металлического изделия.

- Обеспечивает стойкость к смыванию, гарантируя защиту во влажных условиях и других факторов внешнего воздействия.

- Снижает трение, уменьшая истирание и износ.

Смазка гарантирует устойчивость к воздействию воды, идеально подходит для распыления под высоким давлением - продукт с низкой вязкостью. Она демонстрирует высокотемпературную стабильность, обеспечивающая защиту при высоких температурах. Состав можно применять при низких температурах.

Деформации и износ канатов

Чаще всего проволочные соединения разрушаются из-за растяжения, коррозийного или механического воздействия. При обнаружении разрывов при нагрузках на важно обязательно проверить уровень безопасности, особенно, если канат используется для тяжелых й.

Коррозионные повреждения возникают в результате эксплуатации во влажных, соленых, кислотных условиях или при воздействии других химических элементов. В этом случае нужно приложить максимум усилий для устранения проблемы. Как вариант, можно использовать специальную смазку.

Механическое повреждение представляет собой надрезы или надколы. Это происходит из-за неаккуратного обращения с , удара. Также механический разрыв случается из-за резкого освобождения от большого веса.

Разрушение прочности прядей троса часто происходит в результате износа при изгибе. Причинами истирания прядей могут быть:

- перегиб и скручивание канатов из-за нагрузки;

- контактные напряжения между отдельными прядями;

- колебание ветра и другие динамические эффекты. Источник колебания называется «реклаймер».

При выборе троса для конкретных целей важно обратить внимание на качество материала и его свойства. Если намерены применять канат в суровых условиях окружающей среды, обязательно смазывайте изделие. Стальные тросы – это сложный инженерный объект, к выбору которого нужно подходить грамотно.

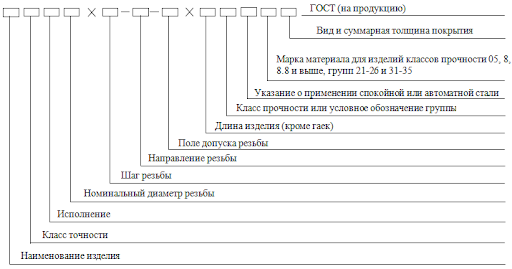

Маркировка винта – это условное обозначение базовых характеристик крепежа. На изделии обозначается стандарт, в соответствии с которым изготовлен винт. Чаще всего ориентируются на два стандарта – ГОСТ и ISO. В этих документах прописаны общие требования, которых должен придерживаться производитель.

Маркировки винта по ГОСТу: ключевые моменты

Межгосударственный стандарт ГОСТ разработан для крепежных деталей – шпилей, винтов, гаек и болтов. Рассмотрим содержание документы, чтобы понимать, какие требования и критерии учитываются при разработке крепежных деталей.

#PRODUCTS#

- Параметры и размеры в обозначениях. В этом разделе обозначаются стандартные требования к винтам. Фиксируются допустимые отклонения, с которыми винт разрешен к выпуску и реализации. В ГОСТ указано, что допустимы изменения конфигурации изделия.

- Технические требования. Это основная часть параметров, в соответствии с которыми выпускают качественные винты в обозначениях. Документом предусмотрено, что на поверхности винтов не должно быть дефектов, коррозии. Дополнительным постановлением ГОСТ 1759.2 прописаны допустимые отклонения производства. Механические свойства винтов определяются с позиции применения. Отличаются требования к крепежам, которые будут работать на растяжение. Производится оценка таких обозначений, как: текучесть, временное сопротивление, напряжение от пробной нагрузки, вязкость, качество стали. Указано, что при работе с латунью методом холодной высадки потребитель может запросить термическую обработку крепежей во избежание чрезмерного внутреннего напряжения.

- Покрытие в обозначениях ГОСТ. Есть два вида обозначения стальных винтов – по ГОСТ и цифровое. В первом случае в маркировке присутствуют буквы, во втором – только двузначное число. Помимо фиксированных в ГОСТ материалов можно использовать другие типы покрытий. К ним выдвигаются технические требования и допустимая толщина.

Только после проведения ряда испытаний винты могут выпускать и продавать. Временное сопротивление, текучесть, относительное удлинение, твердость по Бринеллю испытывают методом растяжения винта. Плюс к этому есть еще один тип испытания – показатель ударной вязкости.

В ГОСТ прописаны стандарты маркировок, хранения, транспортировки крепежей. Контроль внешнего вида осуществляется без увеличительных приборов. Только в спорных случаях допускается применение лупы. Выпуск продукции не допускается без товарного знака производителя, обозначения винта, результатов проведенных экспертиз, информации о сроках эксплуатации.

Благодаря ГОСТу и другим международным стандартам конечный потребитель получает качественные винты. Используя их по назначению, удается обеспечить надежное и долговечное соединение. Маркировка винта – это полная информация о его механических и физических особенностях, поэтому учитесь правильно ее расшифровывать.

#PRODUCTS#Как расшифровать маркировку винта: обозначения?

Чтобы понимать алгоритм расшифровки по ГОСТ, рассмотрим это на конкретном примере. Предположим, мы имеем следующую маркировку на винте: 3АМ16-5gx60.30Н.30Х.05 ГОСТ 1482-84.

- А – обозначения класс точности винта. Существует два типа А (повышенной) и В (средний). Других значений в данной классификации не бывает. Исходя из первой буквы маркировки, в нашем случае речь идет о винте повышенной точности.

- 3 – цифра, обозначающая исполнение винта. Всего существует несколько категорий – от 1 до 4. Если бы цифра отсутствовала вовсе, это говорило бы о 1-м типе исполнения.

- М – обозначение метрической резьбы. Существуют и другие типы, включая метрическую коническую, цилиндрическую, трубную, круглую, трапециевидную, упорную и другие. Вы выбираете тип резьбы в зависимости от конкретной задачи. Маркировка – в соответствии с первыми буквами названия.

- 5 g – определение класса точности нарезки. Для метрической резьбы есть только 3 класса точности.

- 60 – длина крепежного изделия в миллиметрах.

- 30Н – в обозначениях фиксируют класс прочности. Он определяет предел стали на разрыв. Особенно важно при выборе крепежей для больших нагрузок и воздействия вибраций. Это важная механическая характеристика винтов.

- 30Х – марка стали. Эта информация поможет узнать механические и физические свойства винта, определить предельно допустимые нагрузки, обозначить условия среды, в которых можно использовать крепеж и другие его свойства.

- 05 – тип покрытия. В данном случае винт имеет окисное химическое покрытие. Это говорит о невысоких защитных свойствах крепежа. Такие винты не рекомендуют применять для внешних работ, поскольку они подвержены коррозии. Можно использовать специальные растворы для антикоррозийной защиты.

- ГОСТ 1482-84 – это производственный стандарт, на который ориентировались при изготовлении винтов. Исходя из этой маркировки, можно получить информацию о конструктивных особенностях винта, его размерах.

Встречаются и маркировки ISO. Рассмотрим расшифровку на основе двух вариантов:

- M 8 – означает наличие метрической резьбы и номинальный диаметр 8 мм. Такой формат присущ для обозначения крупной резьбы;

- М 12 х 1,15 – обозначается наличие метрической резьбы, номинальный диаметр 12 мм, шаг резьбы – 1,15. Этот вариант используется для маркировки мелкой винтовой резьбы. Как видим, дополнительно вводится параметр шага резьбы. Все данные обозначаются в миллиметрах.

Маркировка располагается на хвостовике винта или на поверхности штампа.

Силиконовый герметик - это строительный материал, используемый для создания водонепроницаемого или воздухонепроницаемого уплотнения в месте соединения двух поверхностей. По внешнему виду и текстуре силиконовые герметики имеют жидкую гелеобразную консистенцию. Клейкий материал в процессе полимеризации приобретает резиноподобную текстуру. Для этого нужно соблюдать определенный температурный режим, контролировать уровень влажности в течение определенного периода времени и избегать контакта с водой. После 24 часов герметик ставится прочным и эластичным силиконовым каучуком.

Чаще всего силиконовые герметики наносят с помощью специального пистолета. Герметик выпускают в тубе или картридже. С помощью пистолета удается регулировать поток герметика, наносить ровные швы, заполняя составом зазоры и трещины на разных типах поверхностей. За счет этого удается достичь аккуратного нанесения. Если боитесь испачкать поверхность, воспользуйтесь малярным скотчем.

В данном обзоре мы рассмотрим сферы применения силиконового герметика, определимся, чем растворить герметик в домашних условиях, поделимся ценными советами специалистов по работе с составом.

#PRODUCTS#Применение силиконовых герметиков: как их можно использовать

Такой тип герметика используется в местах, где нужно создать прочное и немного эластичное уплотнение во избежание попадания влаги и воды. Силиконовые герметики актуальны и востребованы за счет гибкости и долговечности. Связь с помощью данного состава остается относительно инертной как при высоких, так и при низких экстремальных температурах, поэтому силиконы применяют даже в суровых условиях окружающей среды.

Резиновая природа силиконовых уплотнений после полимеризации – отличный вариант для обеспечения амортизации между поверхностями, которые могут перемещаться, подвергаться механическому воздействию, расширению или сжатию, вызванными изменениями влажности и температуры.

Условно выделяют 4 категории использования силиконовых герметиков:

- бытовое назначение, ремонт, техобслуживание;

- строительная герметизация;

- склеивание стекла, пластика;

- изготовление и обслуживание электроники, техники, автомобилей.

Чаще всего силиконовые соединения встречаются в следующих сферах: установка окон и дверей, герметизация ванны или душа, уплотнение плит, холодильников, сантехнические работы, ремонт электрооборудования и другие.

Почему специалисты рекомендуют силиконовые герметики?

Существует ряд критериев, из-за которых силиконовые герметики часто применяют в бытовых и промышленных целях:

- Надежность и долговечность. С минимальными усилиями можно создать прочное водонепроницаемое соединение, которое после полимеризации впечатляет своими свойствами. Процесс полимеризации не требует от вас никакого вмешательства. Если хотите ускорить этот процесс, создайте благоприятный температурный режим в помещении и контролируйте уровень влажности. Выдержите время полимеризации. Этот процесс не требует спешки.

- Силиконовые герметики часто устойчивы к атмосферным воздействиям, а различные виды могут выдерживать самые разные условия, как в помещении, так и в открытом пространстве. Они не вступают в химическую реакцию, не способствуют росту плесени и легко сцепляются со многими другими различными поверхностями и другими материалами благодаря использованию специально разработанных составов. При выборе силиконового герметика обязательно обратите внимание, на каких поверхностях его можно применять.

Следовательно, силиконовый герметик – это надежное и прочное соединение, которое не нуждается в уходе.

Силиконовые герметики бывают разных цветов, таких как черный, серый, белый и прозрачный. Они обычно поставляются в картридже или трубке, и многие из них имеют насадку для точного нанесения валика. Существуют сжатые трубки, которые используются для нанесения вручную или жесткие трубки для использования с пистолетом-герметиком.

Виды герметиков и их свойства

Силиконовые герметики бывают нейтрального и кислотного отверждения. Ацетокси или кислотные составы больше подходят для непористых поверхностей. Также их можно использовать при работе с деревом, пластмассами или металлами лучше применять нейтральные герметики. Это легко объяснить склонностью кислотных составов к коррозии и повреждениям.

Некоторые производители выпускают усовершенствованные формулы для ускоренной полимеризации путем добавления специальных компонентов. Нейтральные герметики затвердевают медленнее кислотных, практически не имеют запаха. Они создают более эластичное уплотнение.

Практически все силиконовые герметики относятся к многофункциональным, поскольку способны создавать отличную адгезию с разными типами поверхностей. Санитарные силиконовые герметики лучше всего подходят для влажных помещений, например, в ванной комнаты. Они более устойчивы к образованию плесени и плесени.

Главное правило при выборе силиконового герметика – предназначен ли продукт для внутреннего и наружного применения. Также берется во внимание диапазон рабочих температур. Это все указано в инструкции к герметику.

Силиконовый герметик в целом имеет хорошие характеристики в разных климатических условиях. Но если до момента полной полимеризации наблюдается сильная жара или холод, они могут повлиять на способность герметика равномерно и аккуратно затвердевать. Это особенно важно для любых уплотнений, которые должны оставаться полностью водонепроницаемыми или воздухонепроницаемыми.

В продаже можно найти усовершенствованные формулы герметиков. Например, водостойкие, быстросохнущие, с усиленной устойчивости к плесени, повышенной эластичностью, низкой усадкой, без запаха, другие варианты. Несмотря на изобилие цветов герметиков, наиболее популярными считаются белые и прозрачные силиконы.

Чем можно удалить силиконовый герметик с разных типов поверхностей?

При выборе состава для удаления герметика, нужно обозначить особенности поверхности. При использовании химических растворов нужно убедиться, что они не повредят поверхность и будут сочетаться с материалом. Рассмотрим эффективные способы устранения герметика:

- Пластмасса. Соляная кислота лучше всего справится с затвердевшим герметиком на пластмассе. Однако есть риски повреждения поверхности, поэтому специалисты советуют применять специальные растворы. Они должны быть предназначены для устранения силикона без рисков повреждения пластмассы.

- Стекло. Поскольку материал достаточно плотный, герметик остается на его поверхности и не проникает вглубь. Для удаления застывшего состава можно использовать уайт-спирит, керосин, бензин. Еще есть в продаже специальный состав «Пента-840».

- Кафель. Химические составы могут стать причиной потери кафельной плиткой первозданного блеска. Уайт-спирит категорически запрещен, как и другие составы с абразивными компонентами в составе.

- Кожа. Если на руках затвердел герметик, можно воспользоваться ватным диском со спиртовым раствором. Пропитайте диск медицинским спиртом и протрите участок кожи. Также не забывайте о средствах защиты, включая перчатки, в которых можно и нужно работать с герметиком.

- Ткань. Если на домашнем текстиле есть застывший силикон, его смачивают уксусной кислотой, после чего удаляют остатки стройматериала механическим способом. Если вы используете нейтральный силиконовый герметик, для его устранения подойдет спиртосодержащий раствор.

Существует три метода удаления герметика с разных типов поверхностей:

- раствор;

- термическое воздействие;

- механическое удаление.

Часто методы комбинируют для быстрого решения проблемы. Например, если на непористой поверхности есть затвердевший силикон, сначала можно пропитать место ацетоном, а после скребком удалить герметик. Чтобы удалить силиконовый герметик, можно его нагреть. Под воздействием высоких температур разрушается соединение. Даже самые прочные соединения могут быть удалены путем нагревания.

Производитель должен указывать информацию о термическом сопротивлении, растворимости и очистке. Для устранения большинства герметиков можно просто протереть незастывший продукт бумажными полотенцами, однако для цианоакрилатов этот метод может стать причиной выделения вредных паров. Некоторые герметики очень прочные на растяжение, но имеют плохую стойкость к отслаиванию. Следовательно, за счет отслаивания можно добиться желаемого результата.

Как растворить застывший герметик?

Герметик, который только начинает застывать, либо уже полностью твердый, нужно удалять поэтапно. Для этого обеспечьте достаточную вентиляцию в помещении, средства индивидуальной защиты, чтобы не допустить ожогов на коже. Если работы ведутся в закрытых помещениях и есть опасность вредных испарений, воспользуйтесь респиратором.

Процесс разжижения включает следующие этапы:

- Распределяют состав на поверхности герметика. Наносить его можно тряпкой или губкой.

- Выдерживают время для того, чтобы раствор впитался. Это может занять до 1 часа. Если вы видите, что герметик постепенно приобретает желеобразное состояние, его можно переходить к его удалению. Если вы используете специальный состав, изучите инструкцию для определения времени выдержки.

- Когда герметик стал полужидким, можно удалить его губкой.

- В завершении могут оставаться жирные следы. Их убираем простым способом с использованием средства для мытья посуды.

Перед использованием растворов протестируйте их действие на малозаметном участке. Если химической реакции не наблюдается и поверхность не повреждена, можно переходить к работе. Для удаления силиконовых герметиков не используйте жидкости, в составе которых есть толуол. В реакции с силиконом выделяются опасные пары, что может привести к отравлению.

Силиконовые герметики – это строительные материалы для прочного соединения деталей, изоляции. Его часто используют в строительных и ремонтных целях, поскольку герметик способен удерживать влагу. Это универсальные герметики, которые можно использовать во многих областях, они имеют высокую адгезию с металлом и стеклом. Доступные по цене и оптимальные по своим свойствам герметики обладают хорошей эластичностью, что облегчает работу с материалом.

Силиконовые герметики нельзя дополнительно окрашивать, но выбор палитры позволяет подобрать оттенок в один тон. К плюсам силиконовых герметиков относят:

- эластичность материала;

- удобство применения;

- отличная адгезия;

- водонепроницаемость;

- относительно быстрое время высыхания;

- повышенная стойкость к ультрафиолетовому воздействию.

К минусам можно отнести то, что герметик нельзя поверхностно окрашивать, поскольку это может привести к нарушению соединения.

Типы силиконовых герметиков

Существуют ацетокси-силиконы, оксим-силиконы и алкоксисиликоны (редко используемые из-за стоимости). Ацетокси силиконы отличаются своим запахом при нанесении - ощущается сильный кислотный, уксусный запах. Оксимовые (или нейтральные) силиконы не имеют этого запаха.

Нейтральные герметики – это улучшенный тип материала за счет высокой прочности сцепления, стойкости, адгезии практически со всеми видами поверхностей. Они стоят на порядок дороже, поэтому при выборе стоит определиться с целесообразностью покупки.

Нужно ли разбавлять силиконовые герметики?

Качественный герметик – это неразбавленная консистенция. Иногда в целях экономии герметики могут разбавлять. За счет этого увеличивается объем материала, с помощью которого вы сможете обработать большой диапазон. Качество силиконового герметика определяется его чистотой. При разбавлении можно испортить герметик, поэтому нужно быть осторожными с экспериментами. Достаточно часто разбавленные силиконовые герметики склонны к растрескиванию из-за хрупкой текстуры после затвердения, а их адгезионная прочность также желает лучшего.

При использовании силиконового герметика на пористых материалах (например, натуральный камень, мрамор или гранит), пластификаторы и другие жидкости в разбавленном силиконовом герметике могут мигрировать из корпуса герметика в камень, обесцвечивая его. Это называется выщелачиванием. Аналогичная проблема и у дешевых силиконовых герметиков.

Сколько сохнет силиконовый герметик?

Во многом время высыхания герметика зависит от качества стройматериала и условий окружающей среды. Кислотные герметики полимеризуются до 6-ти часов. Нейтральные герметики затвердевают где-то за сутки. Наносить герметик нужно только при плюсовых температурах. Это обязательно условие для полной полимеризации.

На время высыхания влияет и слой герметика. При обильном нанесении в несколько слоев потребуется больше времени для высыхания. Ориентировочно рассчитывайте, что 2 мм слоя застывают за сутки. Внешний слой, который еще и липнет к рукам, застывает за 15-20 минут. Но, по истечении этого времени никаких нагрузок и манипуляций с обработанной областью проводить не стоит.

Поскольку санитарный силиконовый герметик застывает при воздействии высоких температур, можно обогреть комнату для ускорения герметизации. Обращайте внимание на инструкцию от производителя, в которой обязательно указаны временные границы.

Герметик силиконовый в ванной или при повышенной влажности: время высыхания

Поскольку силиконовые материалы считаются водостойкими, их часто применяют в условиях повышенной влажности. Несмотря на то, что кислотные герметики застывают всего за 6 часов, их не используют с металлическими поверхностями из-за потенциальной угрозы коррозии.

Для изоляции в ванной комнате лучше всего подойдет санитарный нейтральный герметик. По стоимости он на порядок дороже за счет своих свойств. Для затвердевания понадобится около 24 часов при температуре от 5 и до 40 градуса тепла. Если вам нужно заделать щели или глубокие трещины, специалисты рекомендуют увеличить время герметизации до двух суток. Очень важно определить оптимальную ширину слоя. При обработке поверхности в несколько обильных слоев не удастся достичь нужного результата. Адгезия между слоями силиконового эластичного герметика будет плохой. Простыми словами, они просто будут отслаиваться друг от друга.

Как ускорить полимеризацию герметика?

Мы рассмотрели, сколько сохнет герметик, поэтому теперь можно перейти к вопросу ускорения этого процесса. Есть несколько способов:

- Нагреть помещение до 40 градусов тепла.

- Создание естественной или искусственной вентиляции. Откройте все двери и окна для сквозняка или установите вентилятор.

- После отделки герметиком сбрызгиваем участки водой в небольшом количестве. Для этого удобно использовать распылитель. Влага способствует ускоренной герметизации.

- Выбирайте качественные герметики с минимальным процентом добавок. Чистота герметика определяет его быстрое высыхание и затвердевание.

Использование силиконовых герметиков: условия и важные правила

При соблюдении правил хранения силикон сохранит свои свойства несколько лет. Производители рекомендуют хранить его в прохладном месте при температуре от 10 до 30 градусов тепла. Избегайте значительных колебаний температуры. Определить испорченный силикон можно по его консистенции. Он будет твердым и непригодным к применению. Если вы используете герметик с помощью пистолета, и он затвердел в сопле, потребуется чистка.

Если вы наносите силиконовый герметик на пористую поверхность, некоторые эксперты советуют предварительно прогрунтовать ее. Если использовать грунтовку на гладких поверхностях, за счет этого можно добиться улучшения адгезии. Перед герметизацией обязательно высушиваем поверхность, зачищаем, обезжириваем.

Если на стыках герметика появляются трещины, это чаще всего связано именно с нетщательной обработкой поверхности. Если нужна была грунтовка, а вы упустили этот момент, санитарный герметик постепенно начинает отслаиваться. При использовании подложки она должна иметь достаточную внутреннюю прочность (например, штукатурка). Во избежание появления плесени нужно контролировать уровень влажности (не должна превышать 80%) и чистоту в помещении.

Теперь вы знаете, сколько сохнет герметик, и как ускорить этот процесс!