Статьи - стр. 13

БолтМ8 – наиболее популярный компонент в строительных работах. Шестигранные изделия с метрической резьбой отличаются чередующимися выступами треугольной формы за счет улучшается надежность и стабильность соединения. Болт М8 широко применяется при промышленном и бытовом строительстве, а в частности во время возведения объектов различной сложности. За счет специальной структуры и резьбы болт способен надежно и крепко скреплять даже крайне габаритные конструкции.

Болт М8 изготовляется из высокопрочной стали, имеющей высочайшую стойкость к коррозийному воздействию. Благодаря этому, болты абсолютно не взаимодействуют с окружающей средой, обеспечивая дополнительную безопасность сооружения. Также наименования не подаются действию химических материалов, тем самым сохраняя стабильность своей внутренней структуры.

За счет использования болтов М8 сборочные действия можно проводить несколько раз. Соединения, организованные при помощи болтов, крайне легко заменить без лишних проблем. Поэтому, они пользуются гораздо больше популярностью, чем сварочные соединения.

Разновидности болтов М8: классы точности, прочности и материалов

Изделия этой классификации имеют метрическую резьбу, которая делится на следующие типы:

- резьба с крупным шагом;

- компонент, имеющий мелкий шаг.

Болты М8 согласно государственному стандарту, регламентирующему требования к строительным компонентам, а в частности болтам, ГОСТ 7805-70, имеют шаг резьбы в 1,25 мм, который относится к первому типу, и мелкий – 1,0 миллиметров.

Также болт имеет свои варианты исполнения. Для шестигранного изделия характерен тот тип, который предполагает стопорения резьбового соединения и позволяет уменьшить размер болта для облегчения конечных габаритов строительной конструкции.

Шестигранные болты имеют высокий, средний и низкий класс точности(КТ), которые обозначается как A, B, C соответственно. Такая характеристика как КТ имеет свои отличия. Они заключаются в параметрах, определяющих степень шероховатости резьбового соединения, стержня и компонента, выполняющего опорные задачи.

Болты М8 класса C (низкий класс точности) используют для создания соединений, которые не выполняют основные задачи. Изделия, имеющие КТ В, является наиболее распространенным и применяется практически повсеместно. Наименования наивысшего класса точности А задействуют при соединениях, являющихся основными и выполняющими наиболее ответственные задачи.

Сырьевая база для создания болтов М8 «ЮНИФОРМ МЕТАЛЛ»

Для производства болтов, в том числе М8, используют следующие материалы:

- обыкновенная сталь – СТ3 или СТ3КП;

- стали, имеющие углеродистую структуру. К таковым относится материал следующих марок: 10, 10КП, 20, 20КП, 35, 40, 45;

- углеродистые стали с легированными свойствами. Основными представителями являются материалы: 40Х, 20ХГСА, 30ХГСА, 35ХГСА, 40ХГСА;

- стали, применяющиеся для создания сварных строительных конструкций – материал марки 09Г2C.

Также при изготовлении болтов М8 применяются нержавеющие стали марок 10Х17Н13М2Т, AISI 316 и жаропрочные материалы 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 20Х13, 30Х13, 40Х13, AISI 304.

Характеристики болтов М

Согласно государственному стандарту ГОСТ 7798-70(DIN 933,931), изделия, в том числе М8, имеют следующие характеристики:

Длина болта, мм |

Теоретическая масса 1000 шт. болтов кг» при номинальном диаметре резьбы d, мм |

||||||||||||||

болт м6 |

болт М8 |

болт М10 |

болт М12 |

болт м14 |

болт М16 |

болт м18 |

болт М20 |

болт м22 |

болт м24 |

болт м27 |

болт м30 |

болт м36 |

болт м42 |

болт м48 |

|

8 |

4,306 |

8,668 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

10 |

4,712 |

9,394 |

16,68 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

12 |

5,118 |

10,120 |

17,82 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

14 |

5,524 |

10,850 |

18,96 |

27,89 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

16 |

5,930 |

11,570 |

20,10 |

29,48 |

43,98 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

18 |

6,336 |

12,300 |

21,23 |

31,12 |

46,21 |

65,54 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

20 |

6,742 |

13,020 |

22,37 |

32,76 |

48,45 |

68,49 |

95,81 |

- |

- |

- |

- |

- |

- |

- |

- |

22 |

7,204 |

13,520 |

23,51 |

34,40 |

50,69 |

71,44 |

99,52 |

- |

- |

- |

- |

- |

- |

- |

- |

25 |

7,871 |

14,840 |

25,22 |

36,86 |

54,05 |

75,87 |

105,10 |

133,3 |

- |

- |

- |

- |

- |

- |

- |

28 |

8,537 |

16,330 |

26,92 |

39,32 |

57,40 |

80,29 |

110,60 |

140,2 |

- |

- |

- |

- |

- |

- |

- |

30 |

8,981 |

17,120 |

28,52 |

40,96 |

59,64 |

83,24 |

114,30 |

144,8 |

193,0 |

- |

- |

- |

- |

- |

- |

32 |

9,426 |

17,910 |

29,43 |

42,59 |

61,87 |

86,19 |

118,00 |

149,4 |

198,6 |

237,0 |

- |

- |

- |

- |

- |

35 |

10,090 |

19,090 |

31,28 |

45,34 |

65,24 |

90,62 |

123,60 |

156,3 |

207,0 |

246,9 |

340,6 |

- |

- |

- |

- |

38 |

10,760 |

20,280 |

33,18 |

48,00 |

68,59 |

95,04 |

129,20 |

163,2 |

215,4 |

256,9 |

353,3 |

- |

- |

- |

- |

40 |

11,200 |

21,070 |

34,36 |

49,78 |

71,25 |

97,99 |

132,90 |

167,8 |

221,0 |

263,5 |

361,8 |

474,8 |

- |

- |

- |

45 |

12,310 |

23,040 |

37,45 |

54,22 |

77,30 |

105,70 |

142,10 |

179,4 |

235,0 |

280,1 |

373,0 |

500,9 |

- |

- |

- |

50 |

13,420 |

25,020 |

40,53 |

58,67 |

83,35 |

113,60 |

152,40 |

190,9 |

249,0 |

296,7 |

404,1 |

526,9 |

834,5 |

- |

- |

55 |

14,530 |

26,990 |

43,62 |

63,11 |

89,39 |

121,50 |

162,40 |

203,7 |

263,1 |

313,3 |

425,3 |

553,0 |

872,1 |

1304 |

- |

60 |

15,640 |

28,970 |

46,70 |

67,55 |

95,44 |

129,40 |

172,40 |

216,0 |

278,9 |

329,9 |

446,5 |

579,0 |

909,8 |

1356 |

- |

65 |

16,760 |

30,940 |

49,79 |

71,99 |

101,50 |

137,30 |

182,40 |

228,4 |

293,8 |

348,8 |

467,7 |

605,1 |

947,4 |

1407 |

2009 |

70 |

17,870 |

32,910 |

52,87 |

76,44 |

107,50 |

145,20 |

192,40 |

240,7 |

308,8 |

366,5 |

491,1 |

631,1 |

985,0 |

1458 |

2076 |

75 |

18,980 |

34,890 |

55,96 |

80,88 |

113,60 |

153,10 |

202,40 |

253,0 |

323,7 |

384,3 |

513,6 |

659,7 |

1023,0 |

1509 |

2143 |

80 |

20,090 |

36,860 |

59,04 |

85,33 |

119,60 |

161,00 |

212,40 |

265,0 |

338,6 |

402,1 |

536,1 |

687,5 |

1061,0 |

1561 |

2211 |

85 |

21,200 |

38,840 |

62,13 |

89,77 |

125,70 |

168,90 |

222,40 |

277,7 |

353,6 |

419,8 |

558,6 |

715,2 |

1098,0 |

1612 |

2278 |

90 |

22,310 |

40,810 |

65,21 |

94,20 |

131,70 |

176,80 |

232,40 |

290,1 |

368,5 |

437,6 |

581,0 |

743,0 |

1141,0 |

1663 |

2345 |

95 |

- |

42,790 |

68,30 |

98,64 |

137,80 |

184,70 |

242,40 |

302,4 |

383,4 |

455,4 |

603,5 |

770,8 |

1181,0 |

1715 |

2412 |

100 |

- |

44,760 |

71,38 |

103,10 |

143,80 |

192,60 |

252,40 |

314,7 |

398,3 |

473,2 |

626,0 |

798,5 |

1221,0 |

1766 |

2479 |

105 |

- |

- |

74,47 |

107,50 |

149,90 |

200,50 |

262,40 |

327,1 |

413,3 |

490,9 |

648,5 |

826,3 |

1261,0 |

1826 |

2546 |

110 |

- |

- |

77,55 |

112,00 |

155,90 |

208,40 |

272,30 |

339,4 |

428,2 |

508,7 |

671,0 |

854,1 |

1301,0 |

1880 |

2614 |

115 |

- |

- |

80,63 |

116,40 |

162,00 |

216,30 |

282,30 |

351,8 |

443,1 |

526,5 |

693,5 |

881,8 |

1341,0 |

1934 |

2690 |

120 |

- |

- |

83,72 |

120,90 |

168,00 |

224,20 |

292,30 |

364,1 |

458,1 |

544,2 |

716,0 |

909,6 |

1381,0 |

1989 |

2760 |

125 |

- |

- |

86,80 |

125,30 |

174,00 |

232,10 |

302,30 |

376,4 |

473,0 |

562,0 |

738,5 |

937,4 |

1421,0 |

2043 |

2831 |

130 |

- |

- |

89,89 |

129,70 |

180,10 |

240,00 |

312,30 |

388,8 |

487,9 |

579,8 |

761,0 |

965,2 |

1461,0 |

2098 |

2903 |

140 |

- |

- |

96,06 |

138,60 |

192,20 |

255,80 |

332,30 |

413,5 |

517,8 |

615,3 |

806,0 |

1021,0 |

1541,0 |

2207 |

3045 |

150 |

- |

- |

102,18 |

147,50 |

204,30 |

271,60 |

352,30 |

438,1 |

547,6 |

650,8 |

850,1 |

1076,0 |

1621,0 |

2315 |

3187 |

160 |

- |

- |

108,38 |

156,40 |

216,40 |

287,40 |

372,30 |

462,8 |

577,5 |

686,4 |

895,9 |

1132,0 |

1701,0 |

2424 |

3329 |

170 |

- |

- |

114,58 |

165,30 |

228,50 |

303,20 |

392,30 |

487,5 |

607,4 |

721,9 |

940,9 |

1188,0 |

1780,0 |

2533 |

3471 |

180 |

- |

- |

120,68 |

174,20 |

240,60 |

319,00 |

412,30 |

512,2 |

637,2 |

757,5 |

985,9 |

1243,0 |

1860,0 |

2642 |

3614 |

190 |

- |

- |

126,88 |

183,10 |

252,70 |

333,80 |

432,30 |

536,9 |

667,1 |

793,0 |

1031,0 |

1299,0 |

1940,0 |

2751 |

3756 |

200 |

- |

- |

133,08 |

191,90 |

264,70 |

350,60 |

452,20 |

561,5 |

697,0 |

828,6 |

1076,0 |

1354,0 |

2020,0 |

2860 |

3898 |

220 |

- |

- |

- |

209,70 |

228,90 |

382,20 |

492,20 |

610,9 |

756,7 |

899,6 |

1166,0 |

1465,0 |

2180,0 |

3077 |

4182 |

240 |

- |

- |

- |

227,50 |

313,10 |

413,80 |

532,20 |

660,3 |

816,4 |

970,8 |

1256,0 |

1576,0 |

2340,0 |

3295 |

4466 |

260 |

- |

- |

- |

245,20 |

337,60 |

445,40 |

572,20 |

709,6 |

876,1 |

1042,0 |

1346,0 |

1687,0 |

2500,0 |

3513 |

4751 |

280 |

- |

- |

- |

- |

361,50 |

476,90 |

612,20 |

759,0 |

935,9 |

1113,0 |

1436,0 |

1798,0 |

2660,0 |

3730 |

5035 |

300 |

- |

- |

- |

- |

385,70 |

508,50 |

652,20 |

808,3 |

995,6 |

1184,0 |

1526,0 |

1910,0 |

2820,0 |

3948 |

5319 |

Таблица диаметров и других характеристик болтов класса М

Номинальный диаметр резьбы d |

болт м6 |

болт М8 |

болт М10 |

болт М12 |

(14) |

болт М16 |

(18) |

болт М20 |

(22) |

болт м24 |

(27) |

болт м30 |

болт м36 |

болт м42 |

болт м48 |

||||||||||||||||||

Шаг резьбы |

крупный |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

|||||||||||||||||||||

мелкий |

- |

1 |

1,25 |

1,5 |

2 |

3 |

|||||||||||||||||||||||||||

Диаметр стержня d1 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

||||||||||||||||||

Размер «под ключ» S |

10 |

13 |

17 |

19 |

21 |

24 |

27 |

30 |

34 |

36 |

41 |

46 |

55 |

65 |

75 |

||||||||||||||||||

Высота головки k |

4,0 |

5,3 |

6,4 |

7,5 |

8,8 |

10,0 |

12,0 |

12,5 |

14,0 |

15,0 |

17,0 |

18,7 |

22,5 |

26,0 |

30,0 |

||||||||||||||||||

Диаметр описанной окружности е, не менее |

10,9 |

14,2 |

17,6 |

19,9 |

22,8 |

26,2 |

29,6 |

33,0 |

37,3 |

39,6 |

45,2 |

50,9 |

60,8 |

71,3 |

82,6 |

||||||||||||||||||

dw, не менее |

8,7 |

11,5 |

14,5 |

16,5 |

19,2 |

22,0 |

24,8 |

27,7 |

31,4 |

33,2 |

38,0 |

42,7 |

51,1 |

59,9 |

69,4 |

||||||||||||||||||

hw |

не менее |

0,15 |

0,20 |

0,25 |

|||||||||||||||||||||||||||||

не более |

0,6 |

0,8 |

|||||||||||||||||||||||||||||||

Диаметр отверстия в стержне d3 |

1,6 |

2,0 |

2,5 |

3,2 |

4,0 |

5,0 |

6,3 |

8,0 |

|||||||||||||||||||||||||

Диаметр отверстия в головке d4Н15 |

2,0 |

2,5 |

3,2 |

4,0 |

5,0 |

||||||||||||||||||||||||||||

Расстояние от опорной поверхности до оси отверстия в головке l2js15 |

2,0 |

2,8 |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

6,5 |

7,0 |

7,5 |

8,5 |

9,5 |

11,5 |

13,0 |

15,0 |

||||||||||||||||||

Что предлагает «ЮНИФОРМ МЕТАЛЛ»

Наш магазин изделий для строительных работ предоставляет широкий спектр материалов по самым доступным ценам. У нас вы найдете болты М8 и другие наименования различных размеров и диаметров.

Организовываем персональные программы сотрудничества для постоянных и оптовых клиентов. Для всех заказчиков действуют уникальные дисконтные программы с персональным ценообразованием. Обращайтесь прямо сейчас, и вы в кратчайшие сроки получите необходимое количество болтов по самой выгодной стоимости.

Металлочерепица – эффективный метод обустроить прочную и самое главное красивую кровлю, которая не нуждается в специальном обслуживании. Стоит отметить, что и монтаж такого компонента не представляет особой сложности за счет чего все операции по установке можно выполнить своими руками.

Металлочерепица производится с использованием стальных листов. Последние обрабатываются специальным покрытием, обеспечивающим защиту от отрицательного воздействия окружающей среды. Затем изделие поддается штамповке по специальной технологии, за счет которой металлочерепица получает внешний вид глиняной черепицы.

Стоит отметить, что наиболее популярны листы с шириной 1180 мм. Такой размер позволяет создать нахлест и не боятся за то, что изделие не поместится на крыше. Помимо непосредственно черепицы приобретаются следующие компоненты:

- специальные кровельные планки для крепления дополнительных элементов;

- листы плоской длины, изготовленные из металла, что и черепица.

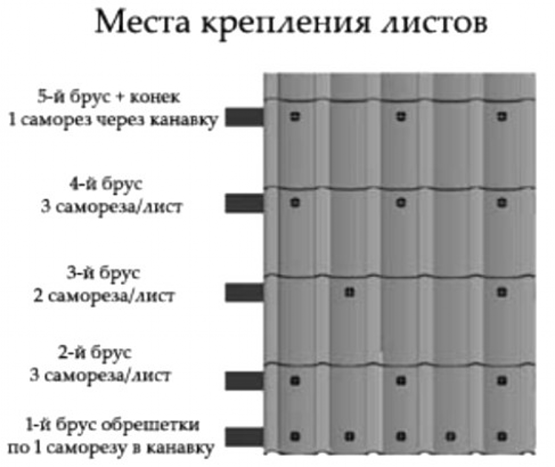

Как правильно крепить металлочерепицу на крыше саморезами? Ответ прост – следовать следующим правилам:

- для резки применять только специальные инструменты. Такой тип средств не оказывает абразивное воздействие, то есть, не разрушает лист. Поэтому применять болгарку нельзя;

- крайне осторожно перемещаться по крыше;

- крепеж листов осуществляется при помощи специальных монтажных саморезов;

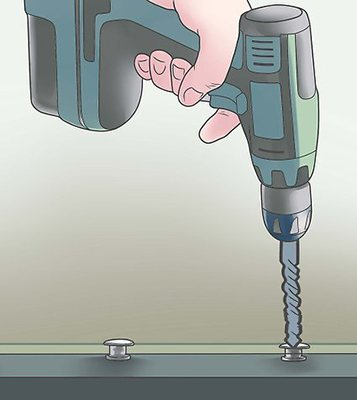

- если вы используете шуруповерт, то необходимо существенно уменьшить его вращательный момент. На этом аспекте остановимся более подробно чуть ниже;

- монтаж выполнять перпендикулярно листу и обрешетке;

- саморезы вкручивать в местах прогиба «волны» - поперечного ряда профилей черепицы;

- нижний лист крепить с шагом вкручивания через одну волну.

Как и говорилось выше, остановимся на этапе с шуруповертом более подробно. Уменьшение вращения необходимо, чтобы не переборщить с затяжкой и не оказать слишком значительного воздействия на резиновую прокладку. Также чрезмерное усилие спровоцирует прокручивание шурупа в древесном массиве.

Однако недостаточное вращение не обеспечит должную степень герметизации. Поэтому этот факт необходимо учитывать.

Совет: Вкручивать саморезы нужно плотно, однако так, чтобы не раздавить резиновый герметизатор.

Крепление металлочерепицы саморезами на крыше

В местах, где образуется вертикальный перехлест задействуют короткие саморезы. Такой тип элементов обеспечивается возможность соединения листов друг с другом. Также их ввинчивают в место спада «волны». Другую часть компонентов размещают по периметру кровли в шахматном порядке.

Как правило, для крепления листов необходимо от 6-9 саморезов на метр металлочерепицы. При необходимости установки дополнительных элементов применяют монтажные шурупы. Расход последних составляет до 3 штук на погонный метр кровли.

Стоит отметить, что геометрическая форма крыши практически не имеет значения. Вне зависимости от ее типа листы черепицы ровняют строго по горизонтали карниза. Непосредственно перед началом работ по закреплению формируется специальный блок, состоящий из 3-4 листов. Последние скрепляют крепежными элементами – саморезами, предназначенными для такого типа черепицы.

Как производить укладку стальной черепицы

Вышеупомянутые правила – не финальный свод рекомендаций, который необходимо соблюдать. Также стоит учитывать, что непосредственно крепление такого средства осуществляется с нижнего угла прямоугольника. Последующие листы черепицы кладут поверх предыдущего.

Нюанс: Да, существует и другой тип монтажа. Он примечателен тем, что первично устанавливается верхний слой, а под ним нижний. Но эта методика отличается существенным недостатком – можно поцарапать полимерное покрытие. Из-за этого черепица не сможет правильно выполнять свои задачи.

Для улучшения эстетической составляющей и упрощения монтажа черепицу кладут в нижний ряд. Касательно выравнивания, то оно происходит не только по карнизу. Также ровнять следует по «волнам» соседствующих листов.

Скрытое крепление металлочерепицы

Такой тип монтажа крайне популярный за счет более приятного внешнего вида. Но также он примечателен некоторой сложностью. Последняя предполагает применение кровельных саморезов, имеющих пресс-шайбу. За счет того, что крепления не будут заметны можно задействовать обычные неокрашенные крепежные элементы.

При таком виде установки листов не нужно сверлить или создавать отверстия любым другим методом. Поэтому целостность металлочерепицы будет полностью обеспечена. Вкручивание осуществляется за счет установки саморезов в специально предусмотренный для этого паз.

Соединение отдельных листов между собой производится зацеплением. Скрытый монтаж позволяет обустроить наиболее прочную и герметичную кровлю.

Как осуществляется монтаж на карнизах и коньке

Этот тип установки отличается повышенной сложности. Формирование карниза происходит таким образом, что нижний рез имеет выступ, примерно, 6 см. Это обеспечивает отток дождевой воды, снега.

Защита от провисания обеспечивается использованием доски обрешетки с более значительной толщиной.

А теперь касательно использования саморезов:

- крепежные узлы формируют на 8 см от штамповки;

- закручивание происходит через поперечные ряды профиля;

- выборочная установка специальной подконьковой доски – это происходит в том случае, рез в верхней части располагается на достаточно длинной дистанции от места штамповки.

Также при таком типе монтажа формируется специальный зазор, обеспечивающий правильную вентиляцию обрешетки.

Специфика крепления металлочерепицы по трубам

Из всех вышеупомянутых способов эта методика отличается наибольшей сложностью. Специфика монтажа предполагает использование специальных элементов, регулирующих направление воды. Также обрезается примыкающая к кровле труба, примерно, на 15 см.

После выполнения вышеупомянутых действий необходимо проделать следующие операции:

- воспользоваться инструментами для разметки мест, где будет примыкать нижняя планка. Обычно они располагаются на 16-18 см выше листов черепицы;

- происходит сбор нижних компонентов фартука (Ф). И только после завершения действия производится сбор боковых элементов;

- первая часть фартука маскируется листами кровли. Поверх последних ставят элементы второй части Ф;

- верхние компоненты Ф выводят на свыше 20 см расстояние от места реза.

Учитывая все вышеупомянутые нюансы монтаж кровли не займет у вас крайне много времени. Также при выполнении всех правил сложности установки не возникнут.

Как происходит установка специального элемента – снегозадержателя

Сразу стоит отметить, что этот компонент является одной из основных частей. Такое средство позволяет максимально быстро и эффективно бороться со снегом. В первую очередь, следует запомнить, что монтаж такого конструкционного элемента предполагает несколько этапов:

- первый – в отверстиях, расположенных в креплениях, располагается труба;

- второй – снегозадержатель фиксируется при помощи специальных элементов на обрешетке, а именно в нижней части.

Совет: По возможности используйте метод монтажа труб снегозадержателя «один в один». За счет этого вам не придется дополнительно обустраивать обрешетку сплошного типа.

При необходимости стандартный компонент можно эффективно модернизировать без траты значительного объема средств. Для этого достаточно установить обычную планку, за счет которой будет обеспечена защита от падения льда.

Какие ошибки нельзя допускать

Если вы хотите, чтобы ваша кровля прослужила более чем 50 лет, тогда обратите внимание на следующие ошибки, которые необходимо максимально избегать:

- при монтаже необходимо использовать специальные шурупы, имеющие прорезиненную прокладку. Нередко вместо них используют стандартные элементы, которые не способны выполнять поставленные задачи;

- также необходимо ввинчивать шурупы в нижнюю волну, а не в верхнюю. В последнем случае не обеспечивается достаточная плотность прилегания и снижается герметичность.

Максимально ответственно подходите к монтажу. В противном случае дорогостоящего ремонта не избежать.

В большинстве видах монтажных работ заклепка используется в качестве основного монтажного компонента. И это вполне оправдано так, как именно этот соединительный элемент позволяет создать соединение без использования сварочного аппарата. При этом их качество ничем не уступает последним, а в некоторых случаях даже превосходит его. Такая особенность обусловлена низкой себестоимостью, надежностью средства.

Также клепочные швы не нужно дополнительно обслуживать, и они отличаются повышенными функциональными свойствами такими, как надежность, практичность и эффективности. При помощи заклепок соединяются различные по плотности и объекты. Это обусловлено спецификой работы самого компонента.

Заклепки имеют широкую группу классификаций, за счет которых всегда можно выбрать наиболее подходящий соединительный элемент для решения конкретной специфики задач.

Случаются ситуации, когда клепочный шов необходимо разобрать. Как правило, для решения этой проблемы используется специальный инструмент – заклепочник. Но он не всегда под рукой. Поэтому в сегодняшней статье мы расскажем, как снять заклепку без применения специализированного монтажного средства.

Как убрать заклепки максимально быстро и без проблем

Стоит отметить, что произвести демонтаж соединительного компонента можно несколькими способами и при помощи разнообразного списка строительных инструментов.

Важно: Ввиду плотного прилегания стержня заклепки к отверстию обычный демонтаж не получиться. Поэтому для того, чтобы убрать крепежный элемент придется использовать ручные или электрические инструменты.

Способ 1 – Дрель

Помимо дрели понадобиться сверло по металлу. Диаметр последнего должен быть больше, чем диаметр стержня. Но иметь показатель меньше головки крепежного элемента.

Стоит помнить, что конечный результат – высверливание и разрушение головки соединительного элемента. Также необходимо правильно отрегулировать работу дрели. Для этого последняя должна иметь систему регулировки оборотов – их нужно выставить на минимальное значение. Таким образом, будет обеспечена наиболее эффективная и результативная работа.

При помощи низкооборотной дрели вы не разрушите сам лист, но при этом выполните быстрый и эффективный демонтаж заклепки. Для работы с крайне маленькими крепежами лучше всего использовать ручную дрель, так вы будете максимально чувствовать инструмент.

В некоторых случаях после высверливания головки сам метиз не выпадает. Поэтому следует воспользоваться легким молотком и «добить» стержень.

Способ 2 – Применение зубила

Да, безусловно, использование дрели – наиболее результативный метод так, как работа будет выполнена достаточно аккуратно. Однако не всегда под рукой есть специальный заклепочник или дрель. Тогда в ход вступает зубило. Осуществить демонтаж при помощи такого инструмента можно следующим способом:

- режущую часть средства вставить под край головки крепежного элемента;

- ударить молотком по инструменту. За счет этого вышеупомянутая часть срежет головку и метиз выпадет;

- остатки заклепки, если таковые имеются, можно удалить пробойником.

У этого способа есть один весомый недостаток – визуальная составляющая. При работе с зубилом про целостность покрытия заготовки стоит забыть. Также в процессе ударов антикоррозийное покрытие слезет. Поэтому применять такой инструмент необходимо в самом крайнем случае. Но если вы – профессионал своего дела, тогда даже зубило не нанесет значительный вред листу металла.

Нюанс: Если заклепку нужно демонтировать из твердого материала, тогда даже зубило подойдет. Однако, как правило, клепки используются для соединения листов, изготовленных из мягких металлов. Поэтому применять ручной инструмент – зубило нужно с крайней осторожностью.

Способ 3 – Использование специальной расклепочной насадки

Стоит отметить, что такие комплектующие встречаются все чаще и широко применяются в строительстве. Востребованность обусловлена простым и эффективным методом использования.

При этом методика работы с расклепочной насадкой точно такая же, как и со сверлом. Однако процесс высверливания будет гораздо точней и быстрей. Но есть один неприятный аспект – отсутствие универсальности. Дело в том, что насадка не подходит под каждый вид крепления, поэтому ее необходимо подбирать индивидуально под каждый тип заклепки.

Как убрать вытяжные заклепки

Особенность таких типов крепежных элементов заключается в несложном использовании. Это же касается и демонтажа – они снимаются легче, чем обычные заклепки. В первую очередь, необходимо снять кольцо, которое образовывается при креплении листов.

При сжатии материала, нужно вставить полотно по металлу и срезать крепление, а саму шпильку снять. Однако если это сделать невозможно, тогда придется, как и в предыдущих случаях, крепление высверливать.

Непосредственно демонтаж заклепок, изготовленных из алюминия, можно используя сверло или штопор. При этом компонент должен быть меньше по диаметру, чем заклепка. Как и в других случаях необходимо использовать шуруповерт, дрель или плоскогубцы.

Широкий перечень инструмент не предполагает слишком много времени, которое необходимо на демонтаж. Последний осуществляется гораздо быстрее. Сперва нужно высверлить отверстие в середине крепежного элемента, вкрутить саморез и при помощи плоскогубцев вытянуть конструкцию.

Демонтаж стальных заклепок осуществляется комбинированным методом. Что необходимо сделать:

- высверлить заклепку по бокам так, чтобы зажимные кольца отсоединились от основы изделия;

- при помощи отвертки и молотка выбить стержень из отверстия. За счет этого вы снимите крепежный элемент без нанесения повреждений заготовке;

- скрепка соединяет толстую конструкцию? Тогда при помощи плоскогубцев ее нужно вытянуть.

При этом элемент можно проворачивать, но ни в коем случае нельзя раскачивать, если отверстие вы еще будете применять повторно.

Если в вашем распоряжении есть бытовой инвертор, вполне реально научиться самостоятельно варить емкости и трубы из нержавеющей стали электродом. В этом обзоре мы рассмотрим особенности сварки нержавейки электродом, основные технологии, базовые правила и ошибки, которых вы сможете избежать в работе после прочтения статьи. Узнайте, как варить нержавейку в домашних условиях без опыта.

Тонкости и правила сварки нержавейки электродом

Чаще всего у непрофессионалов, которые только знакомятся с технологией сварки электродами, получается неровный шов на нержавейке. Это самая распространенная проблема. Также вы можете столкнуться с образованием трещин из-за неправильного выбора силы тока. При работе с легированной сталью важно учитывать ряд важных моментов:

- металл имеет высокие коэффициент расширения. После снижения температуры воздействия и охлаждения нержавейки металл стягивается. При сварке присадкой с небольшим коэффициентом расширения случаются разрывы. Это происходит из-за внутренних напряжений;

- при сварке нержавейки электродом нужно обеспечить защитную зону. Если сварочная ванна поддается окислению, есть вероятность пористости поверхности. Если невозможно предупредить поступление кислорода, используйте стержни с защитной обработкой;

- придерживайтесь шахматного порядка сварки шва во избежание перегрева. Выберите оптимальные невысокие температуры, которые не допустят плавки легирующих добавок. Именно они играют защитную роль, защищая металл от образования ржавчины;

- при выборе присадки обратите внимание на маркировку материала.

Сложности сварки нержавейки обычными электродами

Если вы раньше не сталкивались со сваркой бытовой нержавейки, в ходе работы у вас может возникнуть ряд трудностей. Нержавеющая сталь содержит до 40% хрома, который обеспечивает высокий уровень коррозийной защиты. Из-за большого процента хрома в составе существуют особенности сварки:

- низкая теплопроводность, из-за чего снижены температуры плавления. Это важно учитывать при сварке, чтобы не допустить образование дыр;

- риски деформации при неправильном выборе температурного режима;

- образование трещин в результате большой толщины основы и незначительного расстояния до соединения;

- нагрев свыше 500 градусов могут появиться слои железа и карбида хрома;

- потери коррозийной устойчивости из-за неправильного сварочного режима. В этом случае материал будет некачественным и подвержен окислению. Чтобы не допустить этого, обрабатывайте детали защитным раствором или контролируйте температуру нагрева.

Как правильно варить нержавейку электродами дома?

Существует несколько базовых правил сварки электродом, которые важно знать для соблюдения правильной технологии. Эти правила связаны с особенностями создания шва на нержавейке.

На подготовительном этапе нужно зачистить детали от грязи, краски, ненужных пятен. Если упустить этот момент, появляются риски пористости из-за вспенивания сварочной ванны. Если вы работаете с материалами, толщина которых свыше 4 мм, разделывать кромки нужно под углом 45 градусов. Для сварки электродами деталей нужен минимальный зазор. Это объясняется увеличением толщины при воздействии высоких температур. Перед сваркой можно выполнить поверхностный прогрев при температуре до 150 градусов. Это способствует увеличению прочности соединения.

Какие правила сварки нержавейки с помощью электродов:

- для начала нужно прихватить шов в нескольких местах;

- угол между стержнем и основанием – 45-60 градусов;

- есть вероятность образования вязкой сварочной ванны;

- шов варят быстро небольшими стежками короткой дугой;

- не стоит пытаться охладить шов, поскольку этот процесс должен быть постепенным. Не допускайте внутреннего напряжения в основании, чтобы не пренебрегать качеством шва;

- для сварки тонкой нержавейки используйте электроды обратной полярности;

- следите за качеством шва и контролируйте, чтобы не образовывались проплавки;

- для работы с толстыми материалами выбирайте электроды соответствующего диаметра;

- правильно определите силу тока;

- для обучения лучше попробовать сварку на черновых материалах.

Как правильно варить тонкую нержавейку?

При работе с тонкими нержавеющими листами существуют определенные правила, которых важно придерживаться для создания прочного и аккуратного шва. Пошаговая инструкция, как варить нержавейку:

- На подготовительном этапе нужно очистить детали от налета, краски, грязи.

- Выкладываем флюс.

- Нагреваем примерно до 250 градусов. При этом наблюдаем изменение цвета поверхности материалов.

- Поскольку мы работаем с тонкими листами, быстро проводим электроды, чтобы не проплавить материал.

- Остужаем материал медными пластинами, чтобы избежать образования ржавчины.

Нержавейку электродами выполняют в домашних условиях и на производстве. При этом может меняться температура, оборудование, сила тока, толщина стали, другие особенности технологии и самого материала.

Какие электроды выбрать: обзор марок?

Если вы хотите избежать образования трещин, правильно выберите стержни. В идеале по составу они соответствуют заготовкам. Существует несколько типов электродов, предназначенных именно для сварки нержавейки:

- ЦЛ-11 – универсальные электроды для сварки нержавейки под разными углами и в любых положениях. Допустимая температура сварки – 450 градусов;

- НЖ-13 – электроды обработаны специальным раствором для защиты от окисления. Если в ходе сварки не удается предотвратить поступление кислорода, можно использовать эти стержни;

- ЗИО – 8 – используются в промышленных условиях, поскольку подходят для сварки при высоких температурах.

Для сварки в домашних условиях лучше выбирать простые варианты электродов, с которыми вам будет легче освоить технологию. Заранее проводники не стоит нагревать, чтобы не навредить защитный слой. Обмазка будет хрупкой после охлаждения, что негативно скажется на качестве шва. Прокаливание допустимо только непосредственно перед использованием электродов.

При выборе сварочного аппарата с использованием электрода нужно ориентироваться на модели с постоянным током. Он наиболее подходит для создания короткой дуги, которая способствует созданию прочных и ровных швов. Также новичкам советуют выбирать аппараты с рядом дополнительных функций. Такое оборудование позволит избежать прожога и залипания.

Строительные работы представляют собой высокосложный комплекс мероприятий. Для его осуществления задействуется широкое количество материалов и инструментов. Именно поэтому бытовые и профессиональные строительные работы имеют практически одинаковую сложность.

Также стоит отметить, что каждый тип строительных мероприятий предполагает использование определенных инструментов. Например, угло-шлифовальные машины (УШМ) широко задействуют при обработке различных объектов и для проведения практически любых строительных работ.

Также болгарки широко задействуют для следующих видов работ:

- шлифовки по стандартной технологии при помощи наждачки – для этого нужно УШМ оснастить дополнительными компонентами такими, как стальные прутки и лепестки. За счет их болгарка станет «очистителем»;

- для более тщательной и глубокой шлифовки – такие операции проводятся при помощи концентратора и липучки. Последняя служит фиксатором абразивного материала.

Стоит отметить, что болгарка – один из инструментов, который может выполнять широкую специфику задач. Поэтому ее применяют в любых строительных работах. Для работы с объектами, изготовленными из бетона, нужно установить специальные диски. Они позволят осуществлять максимально быстро штробление материала.

Важно: Болгарка – опасный инструмент. Если не соблюдать меры безопасности, то вы максимально быстро получите травмы. Поэтому перед началом работ необходимо позаботиться о средствах защиты. Достаточно использовать стандартный защитный шлем, очки или перчатки. На первый взгляд простые средства помогут вам защититься от чрезвычайных происшествий и травм.

Что представляет собой шлифовальный диск? Шлифовальный диск (ШД) – крайне важный компонент, который выполняет одну из основных функций инструмента. Он напрямую контактирует с обрабатываемой поверхностью. Поэтому ШД должен быть максимально качественным. Иначе, должная результативность не будет обеспечена.

В качестве наиболее эффективных материалов чаще всего используют следующих представителей:

- алмаз;

- корунд;

- кварц;

- электрокорунд;

- синтетические алмазы;

- карбиды кремния.

Широкое разнообразие используемых абразивных элементов дает возможность использовать шлифовальный диск для работы с любыми даже высокопрочными материалами.

Например, расходник широко используют для обработки таких материалов, как:

- улеродистая сталь;

- стекло;

- пластик;

- бронза;

- кованное железо;

- цветные металлы.

Стоит отметить, что вышеупомянутый список – не финальный перечень. Как и говорилось выше, шлифовальные круги часто используют при обработке прочных материалов. Например, расходник отлично справляется кирпичом, камнем, керамической плиткой и гипсокартоном.

Но специально под определенный тип работ подбирается свой шлифовальный диск. Именно поэтому шлифовальные круги имеют специальную маркировку, обозначающую технические характеристики материала.

В этой статье мы предоставим общую маркировку шлифовальных кругов и маркирование зернистости для дерева и других материалов.

Общая маркировка шлифовальных кругов

Не только профессиональный строитель, но и обыватель знаком с общей классификацией шлифовальных кругов. Они представлены следующими группами:

- диски – «липучки» – ничего сверхъестественного в них нет. Просто шлифовальные круги обрабатываются специальной тканью, которая размещается на шлифбумаге;

- изделия лепесткового типа. Такие круги имеют полностью абразивную поверхность, которая отличается повышенной прочностью. Чаще всего такие изделия применяют для обработки трубопроводов и объектов, изготовленных из древесного массива;

- круги фибротипа – принципиальных отличий по форме нет.

Последний тип шлифовальных кругов примечателен своим составом. Основным компонентом выступает вулканизированная многослойная бумага.

Инструменты устанавливаются на станок за счет использования опорной тарелки. Инструменты широко используются для обработки металлических, деревянных и стальных объектов.

Интересно: Наиболее распространенным и популярным является алмазный круг. Также он отличается многофункциональностью. Чаще всего инструмент задействуют для финальной подготовки. Однако изделие нашло применение и вне строительных работ. Алмазный круг широко используют для заточки ножей, ножниц и любых острых предметов.

Именно поэтому алмазные круги пользуются широкой популярностью абсолютно во всех сферах не только профессиональных, но и бытовых работ.

Маркировка шлифовальных кругов

Такие расходные компоненты, как шлифовальные круги – широкий класс строительных изделий. Поэтому процесс производства, а также использования регламентируется специальными нормативными актами, включая ГОСТ.

Сразу отметим, что каждый шлифовочный круг (ШК) имеют своей базис, определяющиеся маркировкой. В последнюю входят следующие технические характеристики:

- шлифовальный материал, который использовался при изготовлении;

- объем диска;

- размер зерен;

- тип абразивного материала;

- степень твердости;

- вещество, выступающие в роли связующего;

- класс неустойчивости;

- структура;

- сегментация;

- оптимальная скорость вращения, при которой диск чувствует себя хорошо.

Весь вышеупомянутый базис строго регламентируется государственными стандартами – об этом говорили выше. Поэтому каждое изделие проходит техническую проверку на предмет соответствия государственным регламентам. В качестве подтверждения предоставляются специальные сертификаты. В последних указывается маркировка зернистости шлифовальных кругов и другие характеристики.

Начнем с маркировки форм круга

Форма шлифовального диска играет гораздо важную роль, чем принято считать. Именно эта характеристика в большинстве случаев формирует тип работы, который возможно осуществлять этим элементом.

Например, круги прямой формы – лучшее решение для выправления лезвия ножей. Конические круги – эффективные устройства для работы с пильными цепями и дисками.

Старая маркировка обозначается буквами и числами, а новая – только числами. Ниже будет приведена таблица.

|

Тип круга |

ГОСТ 2424-83 (старый) |

ГОСТ Р 2424 (новый) |

|

Прямой профиль |

ПП |

1 |

|

Круг с кольцевым профилем |

К |

2 |

|

ШД, имеющий форму конуса |

3П |

3 |

|

Шлифовочный круг, имеющий двухсторонний конический профиль |

2П |

4 |

|

ШД с выточенным профилем |

ПВ |

5 |

|

ШД, имеющий чашеобразный цилиндрический профиль |

ЧЦ |

6 |

|

Шлифовочный круг с двухсторонним выточенным профилем |

ПВД |

7 |

|

ШК со ступицей и двухсторонним выточенным профилем |

ПВДС |

10 |

|

ШК с чашечным коническим профилем |

ЧК |

11 |

|

Тарельчатый |

Т |

12 |

|

С конической выточкой |

ПВК |

23 |

|

ШК, имеющий двухстороннюю коническую выточку в профиле |

ПВДК |

26 |

|

Шлифовальный диск с запрессованными крепежными элементами |

ПН |

36 |

Шлифовальные круги маркировка типа абразива

Абразивный материал (АМ) – элемент, который снимает с заготовки слой за слоем. Непосредственно свойства АМ влияют на поверхность обрабатываемого объекта.

Наиболее популярные абразивы, краткие свойства и специфика применения.

|

Тип АМ |

Технические характеристики |

Где используется |

|

Алмаз |

Отличается повышенной износостойкостью, горит при температурном режиме в 800 градусов |

Отлично подходит для чистового шлифования, доводки материалов, отличающихся повышенной хрупкостью и твердостью |

|

Эльбор |

Имеет такие же характеристики, как и алмаз. Но есть одна особенность – более усиленная устойчивость к повышенному температурному режиму |

Широко применяется для обработки труднодоступных материалов, включая высоколегированные стали и сплавы, подходит для заточки лезвий, изготовленных из быстрорежущей стали |

|

Электрокорунд |

Синтетический материал. Отличается хорошей адгезией с шлифовочным диском и связующим элементом |

Таким АМ обрабатывают железо, чугун, большинство видов стали |

|

Карбид кремния |

Отличается повышенной твердостью и продолговатостью зерен |

Подходит для шлифовки материалов, имеющих низкую сопротивляемость разрыву. Отлично используется для обработки чугуна, гранита, фарфора, стекла, керамики |

Интересно: Каждый из вышеупомянутых материалов имеет свои подвиды. Они отличаются более расширенным диапазоном технических характеристик, а потому могут использоваться для решения любой специфики задач.

С разновидностями абразивных материалов разобрались. Теперь предоставим вам таблицу их маркировки – обозначение в нормативных актах, например, ГОСТ.

|

Тип АМ |

Как обозначается в государственных стандартах |

|

Алмаз |

AC4, AC2, AC6, AC32, AC50, АРБ1, АРК4, АРС3 |

|

Эльбор |

CNB, КНБ |

|

Карбид кремния зеленый |

62C, 63C, 64C |

|

Карбид кремния черный |

52C, 53C, 54C, 55C |

|

Электрокорунд нормальный |

12A, 13A, 14A, 15A, 16A,W |

|

Электрокорунд белый |

22A, 23A, 24A, 25A, WA |

|

Электрокорунд хромистый |

32A, 33A, 34A |

|

Электрокорунд титанистый |

37А |

Зернистость шлифовальных кругов

Этот показатель определяет размер зерен абразивного материала. Однородность зерен напрямую влияет на качество обработки поверхности. Стоит отметить, что зернистость шлифовальных кругов обозначается по-разному. Старый, но все еще актуальный ГОСТ 3647-80 для маркирования использует числовую систему обозначения. Например, 1 – 10 мкм, 40 – 400 мкм.

Новая система стандартизации ГОСТ Р 52381-2005 повторяет систему маркирования FEPA. Она предполагает обозначение буквой F и числа. Последние несколько отличается от старого ГОСТ. Здесь наоборот увеличение числа показывает меньшую зернистость. Например, F70 – до 250 мкм, а F40 – до 500 мкм.

Для наиболее правильного выбора необходимо учитывать специфику обрабатываемого материала, а также:

- показатель нужной шероховатости;

- толщину снимаемого слоя.

Как правило, первоначально проводят черновое шлифование ШК, имеющим более крупную зернистость, а затем – финальная шлифовка кругом с низким зерном.

Тип связующего элемента

Стоит отметить, что связка бывает нескольких видов:

- керамической;

- бакелитовой;

- вулканитовой.

|

Тип связующего элемента |

Технические характеристики |

Где применяется |

|

Вулканитовой |

Полностью устойчива к щелочным растворам. Отличается повышенной полирующей способностью. Периодически нуждается в правках |

Используется для абразивной отрезки и прорезки. Подходит для профильного и бесцентрового шлифования и полировки |

|

Бакелитовая |

Более эластичная, имеет низкое теплообразование, быстро изнашивается |

Подходит для обдирки на подвесных станках. Также используется в ручных машинках. Нередко является основным элементом при абразивной отрезке, хонинговании, полировке и тонком шлифовании |

|

Керамическая |

Крайне устойчива к воздействию химических веществ на щелочной основе, есть один минус – возможно прижигание материала

|

Подходит для любого шлифования, хонингования, финишной обработки деталей, изготовленных из всех видов стали |

Связки также имеют свои обозначения. Первая имеют маркировку В (советский стандарт), P – новый. Вторая – Б (старый ГОСТ), B – новый стандарт. И последняя связка – К (советский ГОСТ), V – новая стандартизация.

Для обеспечения наиболее эффективной работы необходимо всегда правильно и точечно подходить к выбору. Универсальных средств не существует так, как шлифование – трудоемкий процесс, требующий максимально ответственного подхода.

Как говорилось выше, при выборе стоит учитывать тип материала, с которым нужно работать, показатель шероховатости поверхности и максимально допустимые отклонения.

Также не стоит экономить на шлифовальных дисках – чревато чрезвычайными происшествиями. Некачественный шлифовальный круг может не выдержать интенсивной работы и развалиться. Осколки от расходника могут попасть в глаза и нанести вред здоровью. Поэтому необходимо приобретать только сертифицированные расходники для угло-шлифовальных машин.