Статьи - стр. 14

Алмазные шлифовальные круги считаются самыми популярными и качественными среди современных суперабразивов. Алмазы являются одними из самых твердых материалов в природе, поэтому они подходят для работы даже с самыми твердыми материалами. Известные производители выпускают качественные алмазные шлифовальные круги с высокой производительностью, точностью и долговечностью.

Алмазные шлифовальные круги популярны за счет того, что при изготовлении их режущей части добавляют алмазную крошку. Отобранные алмазные частицы обладают превосходной прочностью и могут гарантировать отличную производительность шлифовальному диску.

Алмазные шлифованые круги активно применяются для обработки твердосплавных материалов и драгоценностей. Алмазную поверхность можно затачивать и даже восстанавливать, поэтому такие диски относятся к категории долговечных инструментов.

Где применяют алмазные шлифовальные круги?

Алмазные круги для болгарки приходят на помощь даже в тех случаях, когда другие диски просто не могут справиться с обработкой или резкой сверхпрочного материала. За счет использования алмазных шлифовальных кругов удается в разы уменьшить трудоемкость работы с инструментом и повысить эффективность обработки.

После обработки с помощью инструмента поверхность получается гладкой и ровной, без дефектов. Она практически не поддается образованию трещин и сколов. Алмазные диски высоко ценятся при обработке оптических приборов, при изготовлении посуды, изделий из хрусталя и других работ с помощью инструментов.

Алмазные круги состоят из трех основных компонентов. Небольшие блоки алмазного материала под названием «сегменты» крепятся с помощью «припоя» к вращающемуся колесу, известному как «пластина» или «чаша». В «чаше» есть специальные отверстия, отвечающие за вентиляцию воздуха. Пластины имеют ряд блоков, называемых «сегментами», прикрепленных к ним с помощью высокотемпературного припоя. Эти сегменты являются конструктивным элементом диска, который выполняет шлифование. Когда сегменты полностью изнашиваются, использовать алмазный круг для выполнения задач не удастся. В этом случае нужно будет заменить алмазный круг.

Отличия алмазных шлифовальных кругов

Выделяют несколько параметров, которые определяют технические особенности инструментов. Между собой алмазные круги отличаются следующими характеристиками:

- площадь поверхности;

- форма сегмента;

- зернистость;

- тип связки.

Общая площадь поверхности сегментов, прикрепленных к колесу, обычно определяет уровень агрессии или скорости. Если вы измерите площадь поперечного сечения каждого сегмента и умножаете ее на количество сегментов, вы рассчитаете общую площадь поверхности. Чем больше цифра, тем менее медленным будет вращение шлифовального круга. При уменьшении площади поверхности получаем более агрессивную реакцию. По мере уменьшения общей площади поверхности сегментов будет больше царапин. Агрессивные алмазные круги не могут обеспечить гладкую поверхность.

Форма сегмента может влиять на агрессивность диска, а также на характеристики рассеивания. Обычно сегменты с более острыми передними кромками обеспечивают большую агрессивность, а конические формы обеспечивают лучшую дисперсию при ориентации в правильном направлении. Все это в совокупности обеспечивает превосходную скорость движения шлифовального круга. Степень воздействия алмаза на остроту будет зависеть от твердости поверхности. Если поверхность твердая, алмаз быстро затупится и потребует постоянного скалывания, чтобы обеспечить его остроту. Мягкое соединение идеально подходит для твердого бетона. Конечно, недостатком необходимости быстрого экспонирования алмаза является повышенный уровень износа. Если же поверхность мягкая или очень зернистая, увеличивается скорость износа диска. Получается, что алмазный круг раскалывается до момента своего притупления.

Выделяют три типа связок: металлический, керамический и органический. В роли наполнителей выступают графитовые порошки, карбид бора или глинозема. Алмазные диски с металлической связкой имеют улучшенную прочность, способны долго сохранять свою форму, отличаются достойным сроком эксплуатации. Такие алмазные круги применяют для предварительной обработки (не итоговый вариант). На выходе получается 9-й класс шероховатости. Чаще всего наполнители с таким типом связок не используются. Примечательными особенностями алмазных кругов считаются: повышенная твердость, производительность, термостойкость.

В случае с органическими связками подразумевается добавление наполнителей, которые обеспечивают высокую твердость, производительность, интенсивность работы. После шлифовки получается 11-12 класс шероховатости. Органические связки считаются потребительными, поскольку в 3 раза больше расходуют алмазов по сравнению с дисками с металлическим типом связки.

Керамическая связка подразумевает наличие алмазоникилеевого покрытия. Оно может быть нанесено даже в несколько слоев. Алмазная кромка выступает над связкой, поэтому удается надежно зафиксировать ее. Керамическую связку применяют при изготовлении дисков для создания сверхточной режущей части. Такие диски для инструментов доступные по цене и востребованы на рынке.

Зернистость алмазных дисков

Показатель зернистости играет решающую роль в скорости удаления заготовки и получения результатов резки. На срок службы угловой шлифовальной машины также влияет показатель зернистости. Благодаря большому выбору синтетических абразивных зерен в сочетании с различными типами связок качество болгарки может быть оптимально адаптировано к процессу шлифовки.

Для шлифовальных машин на синтетической смоле в основном используются никелированные абразивные зерна. Специальные процессы нанесения покрытия обеспечивают возможность адгезии, что благоприятно отображается на теплопроводности. Чтобы удовлетворить различные требования к измельчению, существует большое количество размеров зерна.

Зернистость – это показатель, определяющий чистоту поверхности обработанного металла, износ диска, количество материала, который удается снять за один ход диска. Показатели и стандарты зернистости фиксируются в ГОСТе. Виды зернистости подбираются в соответствии с обрабатываемым материалом, результат, которого вы хотите достичь, степень шероховатости металла после шлифовки.

Меньший показатель зернистости предполагает более чистую поверхность. Параллельно происходит прижигание поверхности, что не всегда нужно. Поэтому, перед началом работ нужно расставить приоритеты и принять решение по зернистости алмазного диска.

Шлифовка бетона алмазным диском: пошаговое руководство для вашего инструмента

Шлифовка бетона с помощью электрического инструмента подразумевает процесс удаления заусениц, загрязнений и сыпучих материалов с бетонной поверхности с помощью шлифовальной машины. При шлифовании бетона скрепление алмазных чашечных колец обычно должно быть противоположным бетону, то есть использовать мягкое соединение на твердом бетоне и твердое соединение на мягком бетоне. Используйте более крупную алмазную крошку для более быстрого удаления бетона и для более твердого бетона.

При шлифовании твердого бетона не образуется много пыли, обычно он мягкий и неабразивный. Алмазы режутся, притупляются и ломаются, как обычно.

Если использовать алмазные диски с высокой зернистостью, тогда увеличивается количество пыли. Также можно уменьшить площадь поверхности с меньшим количеством сегментов. При шлифовании мягкого бетона обычно образуется достаточное количество абразивной пыли, которая изнашивает связку и притупляет алмазный диск. Это часто приводит к быстрому износу шлифовального круга, поэтому приходится избавляться от пыли.

При работе с алмазными кругами для болгарки важно контролировать состояние диска. Он не должен перегреваться, поскольку это может привести к замедлению работы инструмента. Если вы неправильно подобрали диск под конкретный материал, тоже столкнетесь с проблемой. Это может обернуться не только износом диска, но и опасностью для вашего здоровья.

Для шлифовки бетонной поверхности нужно выполнить несколько шагов:

- Изучаем особенности поверхности. Алмазный диск подходит для тонких слоев неагрессивного покрытия.

- Выполняем зачистку поверхности перед шлифовкой. Для получения максимально гладкой поверхности нужно будет несколько раз шлифовать бетон.

- Под конкретный пол выбираем подходящий алмазный круг.

Чтобы правильно выбрать алмазных диск, учитываем зернистость, вид связки, форму сегментов. Что касается показателя зернистости, который, по сути, означает размер алмаза в связке, он бывает крупным (16-40 зерен), средним (70-80 зерен), мелким (140-150 зерен). Лучше всего начать с крупной крошки, с помощью которой удастся выровнять неровности на бетонной поверхности.

Тип связки определяет материал, который удерживает алмазы на месте. Твердое соединение лучше всего при работе с абразивными материалами, такими как мягкий бетон или дорожное покрытие, поврежденное дождем. Средняя связь может плохо работать с твердыми материалами, но быстрее истирается на абразивных материалах. Мягкие связки идеально подходят для твердых материалов, потому что они быстро стираются, обнажая слой алмаза для шлифования поверхности.

Форма сегментов определяется типом поверхности, на котором вы планируете работать. Например, квадратные сегменты имеют длинную переднюю кромку, поэтому идеально подходят для неровного бетона. Алмазы с круглой головкой имеют тонкий передний край, поэтому идеально подходят для дальнейшего разглаживания. Не забывайте и о правильном выборе шлифовальной машины.

Маркировки алмазного диска: что означает

Стандарты качества зафиксированы в ГОСТах. Существуют и другие международные документы, регламентирующие технические особенности шлифовальных алмазных кругов. Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Например, 12А2-30 (АЧК) 120x15x5x28 AC3 140/110 B2-01 100%:

- речь идет об алмазном круге с конической чашей под уклоном 30 градусов;

- наружный диаметр диска составляет 120 мм;

- 15 – это ширина алмазного слоя, режущей части;

- 28 – показатель посадки;

- AC3 – синтетический круг с показателем зернистости алмазного диска 3;

- 140/110 – соотношение алмазного порошка;

- B2-01 – органическая связка;

- 100% - процентное соотношение алмазной крошки в режущей части.

В таблице отображена маркировка алмазных кругов

Как выбрать шлифовальный алмазный круг?

Для достижения поставленных целей и получения отличных результатов по шлифовке поверхности или резки металла, нужно грамотно подойти к вопросу выбора диска. Обратите внимание на следующие факторы, которые помогут принять правильное решение:

- Выбор кругов в зависимости от типа поверхности. Если вам нужно обработать углеродистую или легированную сталь, лучше всего подойдут алмазные круги из оксида алюминия. Если предстоит работать с прочными материалами, тогда останавливаемся на алмазных покрытиях, которые способны отшлифовать даже самые прочные поверхности. Для цветных металлов, большинства чугунов, неметаллических и цементированных карбидов подходит состав из карбида кремния.

- Учитываем зернистость. Алмазные диски с мелким зерном используем для твердых материалов и алмазные круги с грубым зерном - для мягких и пластичных материалов.

- Особенности шлифования. Определяем степень точности, отделки, количество материала, который нужно будет обработать. Тонкую отделку проще всего получать с мелким зерном и шлифовальными алмазными кругами с резиноидными или шеллаковыми связями.

- Вибрация влияет на качество получаемой детали, а также на характеристики шлифовального круга.

- Скорость и максимально допустимое количество оборотов. Скорость диска влияет на сцепление и уклон, выбранный для данного круга.

- Давление измельчения - это скорость подачи, используемая во время операции измельчения; это влияет на комплектацию круга. По мере увеличения давления шлифования должны использоваться более жесткие алмазные круги.

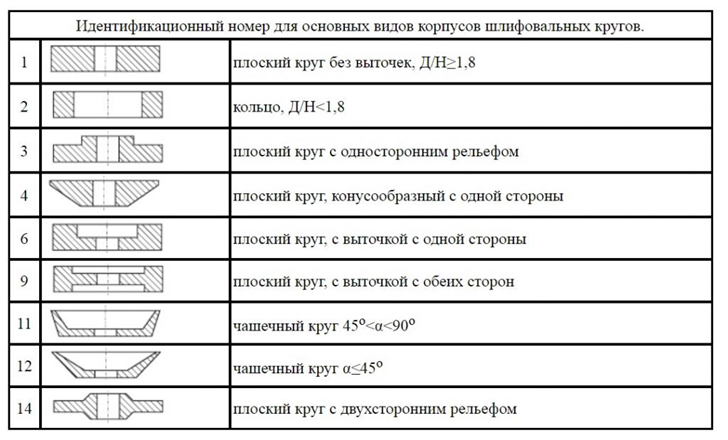

Таблица. Основные виды корпусов

Твердость, класс точности и неуравновешенности

Твердость алмазного шлифовального диска не зависит от самого алмазного покрытия. Это критерий, обозначающий прочность круга при соприкосновении диска с поверхностью. На показатель твердость влияет зернистость, тип связки, метод производства диска.

Таблица: Твердость алмазных дисков. Виды операций

Твердость определяет способность алмазного диска к возможности заточки. Насколько материал может самостоятельность заточиться после разлома или разрушения. Если диск проявляет отличные режущие способности даже после такой манипуляции, это говорит о средней твердости круга. Если же диск очень твердый, тогда заточки достичь тяжелее.

По ГОСТу всего различают 8 видов твердости. Классификация видов – от весьма мягких до чрезвычайно твердых видов. При выборе алмазных кругов на тип твердости обращают внимание в зависимости от назначения диска и материала, с которым вы будете работать. Также берется во внимание рекомендуемая точность шлифовки и тип инструмента. Если вы неправильно выбрали диск или используете некачественный алмазных материал, возможно появление трещин и высокий износ алмазных кругов. Повышенная твердость подходит в случаях, если нужно достичь высокой точности и определенной конфигурации при шлифовании материала. Вид шлифовки всухую считается менее твердым, чем при использовании охлаждающих жидкостей.

Точность определяется тремя видами – Б, А и АА. Шлифовальные диски класса А применяются для выполнения качественных и максимально точных работ с помощью электрических инструментов. Если работаем с черновыми вариантами или работа не требует особой ответственности, тогда можно применить инструменты класса Б. Класс АА – это сверхточные диски с однородным зерновым составом с высоким показателем уравновешенности. Для изготовления таких алмазных кругов используют высококачественные материалы.

Показатель неуравновешенности бывает четырех видов – от 1 класса до 4. Он зависит от ряда факторов, включая качество алмазной кромки, равномерность абразивной массы, типа изготовления. При шлифовке с применением жидкости алмазный круг меньше изнашивания и уменьшаются риски термических повреждений. Охлаждающими эмульсиями выступают: вода, масло, содовый раствор.

Монтажную пену называют еще пенополиуретаном. Это универсальный герметик для заполнения трещин, улучшения звукоизоляции, утепления. На рынке можно найти десятки производителей герметизирующих материалов, которые отличаются между собой свойствами, техническими особенностями, показателями вязкости, прочности, адгезии и другими критериями.

Базовыми компонентами пенополиуретана считаются изоцианата и полиола. Под действием дополнительных компонентов происходит химическая реакция, в результате которой удается получить нужные свойства для решения поставленных строительных или ремонтных задач. Изначально из вышеуказанных компонентов изготавливали пену в жестком виде, затем разработали технологию гибкой консистенции, и только в конце смогли выпускать полужесткую монтажную пену. Именно она подходит для герметизации и запенивания щелей разных размеров.

Свойства монтажных пен

Чтобы понимать специфику использования монтажной пены, нужно ознакомиться с ее свойствами:

- большой диапазон температур - от –200 до + 135 градусов. При какой температуре состав обеспечивает свои свойства, изучите в инструкции на баллоне. Производитель обязательно указывает эти факторы. Средний коэффициент теплопроводности пенополиуретана составляет 0,026 Вт на квадратный метр;

- теплоизоляционные свойства;

- устойчивость к относительно высоким нагрузкам, не поддается грибкам и плесени;

- хорошая адгезия к вертикальным и горизонтальным поверхностям;

- пористость текстуры, за счет которой материал «дышит». Пористые материалы имеют полости внутри. Встречаются виды пены монтажной с закрытыми и открытыми порами;

- после полимеризации монтажная пена становится экологически безопасной, поскольку имеет химическую нейтральность.

К недостаткам материала относят относительную воспламеняемость и низкую стойкость к УФ-излучению.

Разновидности монтажных пен и их характеристики

Выделяют несколько критериев материалов, определяющие особенности пен:

- Монтажные пены с открытыми и закрытыми порами.

Полиуретановые пены разделяют на два основных типа - с открытыми и закрытыми порами. Первый предназначен для использования внутри помещений, например, для изоляции стен и крыш, улучшения звукоизоляции, поскольку пенополиуретан, помимо теплоизоляционных свойств, обладает очень высоким коэффициентом шумоподавления. Пена с открытыми порами является паропроницаемой, что говорит о «дышащей» структуре. Такой материал лучше использовать на крови, для внешних работ.

Между собой эти два вида отличаются и плотностью. Пена с открытыми порами имеет плотность 7–14 кг/м3, а коэффициент теплопроводности колеблется в пределах 0,036 Вт/(м * К). Такие модели пенополиуретана обладают отличной огнестойкостью, поэтому их применяют в местах с потенциальными рисками.

Монтажные пены с закрытыми порами – это материалы по своей текстуре более жесткие и герметичные, потому пользуются спросом для отделки поверхностей на открытом воздухе. Также такие пены применяются в местах с повышенной влажностью. Около 90% объема монтажных пен занимают закрытые поры. Плотность – до 60 кг/м3, а теплопроводность может достигать 0,025 Вт/(м * К).

Типы монтажных пен с закрытыми порами различаются по параметрам в зависимости от их применения. Сфера применения материалов достаточно большая: изоляция фундаментных стен, потолочных конструкций, крыш и полов, изоляция производственных объектов, складов, холодильных камер и других помещений.

- Одно- и двухкомпонентные монтажные пены.

Однокомпонентные пены нуждаются в реакции с влажностью, которую они берут непосредственно из воздуха. В этом случае начинается процесс полимеризации. Эксперты даже советуют предварительно увлажнять рабочую поверхность, чтобы ускорить затвердение монтажной пены. Двухкомпонентные пены полимеризуются за счет двух компонентов в своем составе.

Однокомпонентная пена используется в помещениях с неограниченным потоком воздуха и на открытом воздухе. Объяснить это очень легко: чем выше влажность и температура воздуха, тем быстрее полимеризуется пена. Где-то через 30-40 минут пена увеличивается в объеме примерно на 35%. Следовательно, эту характеристику материала нужно учитывать при заполнении щелей.

Двухкомпонентная монтажная пена вступает в химическую реакцию без доступа влаги. Поэтому его можно использовать в труднодоступных местах, где нет потока воздуха. Этот тип пены также подходит для фиксированного соединения деревянных изделий. Щели заполняются примерно на 80%, а коэффициент увеличения достигает 30%.

- Бытовые и профессиональные строительные материалы.

Монтажная пена бытового назначения продается вместе с трубочкой для ее использования. Это вариант для одноразового применения. Профессиональные виды пен можно использовать на протяжении длительного времени. Их распыливание происходит через специальный пистолет для монтажных пен.

- Зимние, летние, всесезонные.

Пенополиуретановые пены могут отличаться в зависимости от диапазона температур воздуха во время отделки поверхности. Зимние пены используются при низкой температуре, а летние пены - при температуре не ниже 10 ° C. Всесезонная пена обладает наилучшей температурной стойкостью. Ее нельзя использовать при чрезвычайно низких и чрезвычайно высоких температурах.

Особенности состава монтажных пен: токсичен ли он

Монтажную пену изготавливают путем соединения двух отдельных компонентов жидкости. Некоторые производители добавляют различные компоненты, которые делаю герметик еще более универсальным и качественным. Первая группа компонентов - полиолы, обычно содержит поверхностно-активные вещества и катализаторы. Также известно, что этот поток содержит вспенивающие соединения. Другие группы веществ, определяющие тип полиуретана, который производится для решения строительных и ремонтных задач.

Полиуретан в основном химически инертен и поэтому не является токсичным при нормальных условиях. Однако это соединение классифицируется как горючее вещество и должно храниться вдали от открытого огня. Важно, что реакция разложения полиуретана может привести к образованию газообразного оксида углерода, который очень токсичен для человека. При сжигании этого соединения образуется большое количество цианистого водорода, который также считается токсичным. Это одна из причин, из-за чего пенополиуретаны обычно обрабатываются огнезащитными веществами в процессе производства. В целом, после затвердения герметик считается безопасным, если он не подвергается горению. Пока консистенция не пошла этап полимеризации, она может оказывать токсическое действие. Именно поэтому специалисты советуют пользоваться средствами защиты.

Советы по работе с монтажными пенами

Каждый производитель в инструкции к применению излагает базовые требования технологии. Если же вы хотите качественно выполнить свою работу и просчитать расход, нужно учитывать ряд тонкостей работы с монтажными пенами. Возьмите на заметку рекомендации специалистов, которые обязательно пригодятся вам на практике:

- время полимеризации зависит от температуры воздуха и влаги. Если вы работаете в закрытом помещении, затвердение герметика будет происходить дольше, поскольку реакция происходит именно при взаимодействии с влагой. С сухим микроклиматом придется больше времени уделить процессу высыхания;

- для работы с небольшими швами лучше всего использовать строительные материалы с небольшим коэффициентом расширения, поскольку вы сможете ее нанести аккуратнее и сэкономить время на удаление остатков герметика;

- храните пистолет с остатками монтажной пены в баллоне не более 5-ти дней;

- если вы ищите действительно надежный герметик, при выборе возьмите баллон в руки и попробуйте немного встряхнуть. Качественная продукция всегда имеет ощутимый вес, а при взбалтывании консистенция перемещается по емкости;

- обязательно оцените внешний вид баллона. Он должен быть без деформаций. При покупке целой партии монтажных пен убедитесь, что монтажную пену хранили в надлежащих условиях;

- если вы намерены купить пистолет для монтажной пены, выбирайте металлические прочные конструкции. Пластиковые несущие элементы быстро изнашиваются, что приводит к выходу из строя пистолета. Инструменты из нержавеющей стали считаются самыми востребованными. В модели должно быть предусмотрено наличие регулятора для выбора интенсивности подачи раствора;

- вместе с баллоном и пистолетом лучше сразу покупать очиститель. Он пригодится для чистки инструмента и удаления остатков герметика на поверхности. Изготавливают очистители и ацетона, диметилового эфира. Развести такие очищающие растворы при желании можно и самостоятельно;

- щели для заполнения монтажной пеной должны быть не более 5 сантиметров. В противном случае будет сложно сориентироваться с расходом, рассчитать нужное количество монтажной жидкости. Важно учитывать и коэффициент расширения;

- если на рабочей поверхности, руках, одежде остались следы монтажного раствора, лучше попробовать избавиться от него до момента застывания. Если упустили этот момент, возможно, придется устранять дефект механическим способом;

- несмотря на универсальность монтажной пены, далеко не все специалисты советуют применять ее для наружных работ. Оцените, настолько это целесообразно для внешней отделки с учетом климатических условий.

Как наносить монтажную пену?

Для начала изучите характеристики продукта от производителя. Это важно, поскольку только изготовитель знает особенности своего продукта, свойства материала, может дать ценные совету по распылению монтажной пены. Рассмотрим базовую инструкцию по применению монтажного раствора:

- начните с выбора средств защиты. К ним относятся: защитные очки и перчатки. В таком случае не придется много времени уделять очистке рук;

- снимаем клапан с баллона и устанавливаем его в пистолет либо вкручиваем трубочку к нему, которая чаще всего идет в комплекте с монтажной пеной;

- тщательно встряхиваем баллон для получения однородной консистенции. Встряхиваем не менее минуты, чтобы компоненты тщательно перемешались между собой;

- рабочую поверхность обрабатываем водой. Не допускайте сильного увлажнения, чтобы на основаниях не скапливалась вода. За счет того удается улучшить адгезию и уменьшить время полимеризации герметика;

- монтажная пена наносится сверху вниз, держа баллон дном вверх. За счет того газ вытесняет пену и удается обеспечить равномерную подачу герметика;

- состав монтажной пены расширяется в ходе полимеризации. Именно поэтому щели заполняют где-то на треть объема. После расширения щель заполняется полностью;

- после распыления пены рекомендовано еще раз взбрызнуть водой поверхность. Процесс полимеризации ускорится, и вы сможете приступить к дальнейшей отделке.

Процесс высыхания монтажной пены

Процесс затвердевания зависит от ряда факторов. Чаще всего его связано с особенностями состава и условий окружающей среды. В инструкции вы ознакомитесь со всеми критериями продукта. Полимеризация бывает первичной и вторичной. Первый этап наступает примерно через 20 минут, после чего можно наносить следующий слой герметика. Окончательное затвердевание наступает через 12 часов.

Если вам нужно ускорить процесс, выбирайте специальные растворы с быстрой полимеризацией. Производители добавляют в составы специальные компоненты, способствующие быстрому затвердеванию. Также поможет вода, которой можно обработать поверхность до начала работ и по окончанию. Единственное, не допускайте конденсата. Это должно быть разумное увлажнение, взбрызгивание.

Обзор производителей монтажной пены и характеристик продукта

Всего на рынке есть несколько лидеров по производству качественного продукта. Так, немецкий бренд Dr. Schenk работает с крупными компаниями, поставляя монтажную пену по всей Европе. Также компания специализируется на изготовлении различных отделочных материалов. Стоимость монтажной пены у Dr. Schenk доступная, поэтому филиалы компании пользуются спросом на рынках Европы и СНГ.

Penosil – это эстонский производитель, который выпускает бытовые и промышленные виды пен. Бренд поставляет монтажную пену крупным компаниям, занимающимися ремонтными и строительными работами.

Soudal выступает новатором технологий в строительной индустрии, делая пену максимально удобными в использовании. Им удается сократить время полимеризации, улучшить адгезию. За счет этого в каталоге бренда можно найти десятки нестандартных производственных решений.

Realist ориентируется на изготовление пенных герметиков. Она выпускает составы для бытового и профессионального применения. Бренд предлагает линейку монтажных пен, которые можно использовать в разных условиях окружающей среды, температурных режимах.

Makroflex знаменита за счет особенностей текстуры после затвердения. После полимеризации она не видоизменяется, сохраняет свои свойства, не крошится и не деформируется на протяжении нескольких десятков лет.

Перед покупкой обязательно убедитесь, что выбранная монтажная пена соответствует вашей среде применения. Ориентируйтесь на показатель плотности, вязкости, состав, время полимеризации, расход. Также вы можете знакомиться с отзывами покупателей, которые уже протестировать монтажные пены. Не игнорируйте инструкцию производителя и не забывайте о мерах предосторожности, чтобы работа с универсальным герметиком принесла отличный результат.

Ручная сварка электродами – это навык, для освоения которого потребуется много практики. При уже имеющемся сварочном оборудовании выбор подходящего электрода нелегок и ответственен. Профильный рынок предлагает широкий ассортимент марок электродов, где каждое изделие обуславливает разные механические свойства, и функционирует с источником тока определенного типа. Настоящая статья поможет с ответом на вопрос – какие электроды лучшие (бюджетные или дорогие), и на каких основаниях делать подобный подбор.

Общие принципы, по которым можно классифицировать электроды

Электрод являет собой металлическую проволоку с покрытием. Его изготавливают из таких материалов, которые по своему составу схожи с металлом основного изделия. Исходя из принятой технологии сварки, электроды можно выбрать расходуемыми (затем переходят в сварной шов) и нерасходуемыми – неплавящимися (в последнем случае необходим присадочный стержень). Также электрод может иметь штучное и непрерывное исполнение (проволока).

Особенности работы сварочного электрода

При сварке расплавленный металл подвергается воздействию воздуха, воспринимая составляющие его газы, в результате чего становится хрупким. С целью ограждения зоны расплава от вредного влияния атмосферы на поверхности электрода постоянно находится шлаковое покрытие. Состав такого покрытия определяет оптимальную зону использования электрода и состав металла, преходящего в шов.

Лучшие сварочные электроды обладают поверхностным покрытием, последовательность образования которого основана на устоявшихся принципах металлургии, физических и химических законах. Качественные покрытия защищают металл от деформирования, обеспечивают устойчивость горения дуги и лучше придают процессу должное качество вследствие:

- Хорошего коэффициента сплошности покрытия, поверхность которого имеет ровные кромки/края;

- Минимизации брызг расплавленного металла;

- Стабильности горения сварочной дуги;

- Контролируемого проникновения металла внутрь шва;

- Необходимых физико-механических характеристик;

- Лёгкого удаления шлаков с поверхности;

- Стабильно хорошей скорости осаждения металла (при наплавке).

Обзор различных видов металлических электродов, предназначенных для дуговой сварки, свидетельствует, что их можно подразделить на неизолированные, с тонким покрытием, либо полностью экранированные.

Электроды с поверхностным покрытием – наиболее популярный источник присадочного металла. Лучший состав покрытия обеспечивает удобство применения, химический состав шва, долговечность изделия.

Эксплуатационные показатели

Разновидности электродов зависят от конкретных качеств, требуемых в наплавленном или сварном шве. К основным свойствам относятся:

- Коррозионная стойкость;

- Высокая прочность на растяжение;

- Соответствие для сварки конкретных материалов (универсальность);

- Пластичность;

- Относительное месторасположение сварного шва;

- Возможность применения на любом типе тока и полярности.

В зоне сварочного шва обеспечивается температурный режим, при котором резко активизируются окислительные процессы. Чтобы состав металла, полученного сваркой, был качественным, самые лучшие сварочные электроды обладают поверхностным покрытием.

Виды и назначение покрытий

Покрытия самых лучших электродов, используемых для сварки мягких и низколегированных сталей, содержат, как правило, 6 - 12 ингредиентов:

- Целлюлозу – с целью обеспечения газообразного экрана восстановителем, где защитный газ, окружающий сварочную дугу, образуется в результате разрушения целлюлозы;

- Ферромарганец и ферросилиций – обеспечивают раскисление расплавленного металла сварного шва;

- Карбонаты металлов – с целью создания оптимальной восстановительной атмосферы, а также регулировки показателя рН шлака;

- Глины и смолы – придают эластичность покрытию, повышают его прочность;

- Диоксид титана – формирует жидкотекучий, но быстро отвердевающий шлак, обеспечивает ионизацию дуги;

- Фторид кальция – обуславливает стабильность защитного газа, регулирует показатель рН шлака;

- Минеральные силикаты – обеспечивают нужный объём шлака и придают необходимую прочность покрытию;

- Оксиды железа/марганца – регулируют текучесть шлака, обеспечивают стабилизацию дуги;

- Легирующие металлы – отвечают за надлежащий химический состав металла шва;

- Железный порошок – с целью повышения производительности процесса.

Выбор покрытия зависит и от параметров сварки (см. табл.):

|

Компоненты покрытия |

Ток сварки |

Полярность сварки |

|

Калиевая целлюлоза |

Переменный |

Прямая и обратная |

|

Титанат натрия |

Переменный |

Прямая |

|

Титанат калия |

Переменный |

Прямая и обратная |

|

Железный порошок титана |

То же |

То же |

|

Натрий с малым количеством связанного водорода |

Переменный и постоянный |

Обратная |

|

Калий с малым количеством связанного водорода |

Переменный |

Обратная |

|

Порошок железа и окиси железа |

Переменный |

Прямая |

|

Рутиловое покрытие (порошок железа с малым содержанием связанного водорода) |

Переменный |

Прямая и обратная |

Для инверторов требуются штучные электроды, для полуавтоматов – проволока. Качество проволоки для сварки обычно проверяется на испытательной машине. Минимальная прочность хороших электродов на разрыв должна составлять не менее 96…100 МПа.

Оценка примерной марки основного металла изделий

Это первый шаг при выборе сварочного электрода. Цель пользователя – точно сопоставить состав электродов и тип основного металла. Это поможет придать сварному шву хорошую прочность. В сомнительных ситуациях (особенно, если под руками нет подходящей литературы, например, на даче) стоит задать себе несколько вопросов:

- Как выглядит металл? Если результатом сварки является соединение сломанных компонентов конструкции, проверяют степень зернистости структуры на изломе. При наличии грубой крупнозернистой структуры становится ясным, что перед нами – литой металл или чугун;

- Металл магнитен? Если да, то, скорее всего, нам придётся работать с углеродистой либо легированной сталью. Когда металл немагнитен, этот признак указывает на высокомарганцевую сталь, аустенитную нержавеющую сталь, а также на цветные сплавы, легко определяемые визуально;

- Каковы результаты пробы на искру? Как правило, чем больше возникает вспышек, тем выше содержание углерода в составе стали (и тем хуже её свариваемость);

- Как реагирует металл на приложение к нему ударной нагрузки (в частности, зубилом)? Если зубило отскакивает от поверхности, то металл – твёрдый (сюда относят высокоуглеродистую сталь, легированную сталь с высоким содержанием хрома и молибдена, чугун). Если поверхность хорошо поддаётся воздействию зубила, то перед нами – более мягкий тип металла.

Сравниваем параметры процесса сварки

Чтобы предотвратить растрескивание или другие разрывы сварного шва, лучше сравнить наименьший предел временного сопротивления электродов с соответствующим параметром основного металла. Первый показатель должен быть не ниже второго.

Некоторые электроды для бытовой сварки применяют только с определёнными источниками питания: либо переменного, либо постоянного тока, при этом другие типы электродов совместимы с обоими.

Характер тока определяет глубину структурно изменённого слоя сварного шва. Если типы поверхностного покрытия и характеристики тока совпадают (сравнение приведено в таблице), то проникновение материалов (которые входят в состав электродов) в шов окажется глубоким, а работающая сварочная дуга – лучшей (плотной и энергоэффективной). В результате обеспечивается хорошая сварка электродами даже по поверхности, на которой имеются остаточные следы масла, ржавчины, краски и прочих загрязнений. Важно, что проникновение материалов электродов внутрь основного металла будет достаточно мягким и происходит быстро. Соответственно увеличиваются и технологические возможности сварки на сильных токах, обычно генерирующихся сварочным аппаратом при розжиге, например формообразование электродами угловых сварных швов углового типа, либо получающихся горизонтально. Одновременно лучшие сварочные электроды, предназначенные для применения на переменном токе, создают сравнительно мягкий дуговой разряд, который характеризуется средней интенсивностью проникновения. Такой вариант целесообразно реализовывать под сварку чистого, нового (преимущественно – листового) металла.

Ответ на вопрос – какие типоразмеры электродов считаются лучшими, будет неполным, если не учитывать геометрические факторы: толщину основного металла, форму и характер сварного соединения.

Для металлов, имеющих значительную толщину, потребуются сварочные электроды с максимальной пластичностью и низким содержанием водорода – это поможет предотвратить растрескивание образованного шва. Такие электроды обеспечивает шву высокие показатели ударной вязкости, что снизит чувствительность металла к остаточным напряжениям.

Для тонких материалов понадобятся электроды, которые создают более «мягкую» дугу. Кроме того, электроды меньшего диаметра обеспечивают неглубокое проникновение, и это предотвращает выгорание свариваемых материалов с малой толщиной.

Эксплуатация и возможные дефекты

Лучшие сварочные электроды обязательно учитывают условия, с которыми сварное соединение будет сталкиваться на протяжении всего срока эксплуатации. В частности, в условиях резких температурных колебаний, которые дополняются периодически повторяющимися ударными нагрузками, выбор делают в пользу изделий с низким содержанием водорода. Такие изделия имеют хорошую пластичность, что предотвращает растрескивание сварного шва.

При особо ответственных сварочных работах (соединение деталей сосудов, работающих под давлением или изготовление котла) лучшим типом проверки является тест на соответствие рекомендуемых режимов: они обязательно включают в себя и свойства электродов. В подобных случаях важно качество подготовки металла. Очищенный металл уменьшает пористость сварного шва и увеличивает скорость перемещения сварочной дуги.

В процессе выбора изделий иногда забывают об условиях их хранения. Производители продукции специально оговаривают, что электроды всегда должны быть сухими. Повышенная влажность разрушает свойства покрытия и может вызвать чрезмерное разбрызгивание металла сварочной ванны. Это гарантирует повышенную пористость и трещинообразование при сварке некоторых металлов. Электроды, на которые в течение более двух - трёх часов воздействует влажный воздух, должны перед применением обязательно просушиваться. Подойдёт подогрев в подходящем нагревательном устройстве на протяжении 120 минут при температуре не менее 250°C.

После своей сушки электроды целесообразно хранить во влагонепроницаемом контейнере. Их деформация может привести к отслоению части поверхностного слоя от основного металла. Такие изделия использовать нельзя.

Алюминий или его окисел (даже если он присутствует объёмом не более 0,01%), кремний, и его оксид, а также сульфат железа снижают стабильность горения сварочной дуги. С другой стороны окислы железа или марганца увеличивают этот показатель.

Для качества процесса важно ограничить процентное содержание в электродах фосфора и серы: если оно больше 0,04 процента, происходит повреждение металла в готовом шве, поскольку перенос данных элементов от электродов к расплавленному металлу в процессе сварки происходит практически без потерь. Фосфор провоцирует неконтролируемый рост габаритов шва. Это в дальнейшем способствует увеличению хрупкости и синеломкости металла. Особенно резко на это реагируют высокоуглеродистые стали. В роли вредного шлака выступает и сера; она резко уменьшает прочность металла и вызывает красноломкость шва. Сера недопустима и для неизолированных изделий, которые изготовлены из сталей, содержащих малый процент марганца – металла, способствующего образованию прочных сварных швов.

В том случае, когда термическая обработка с учетом проволочной сердцевины по факту неоднородна, либо не производится вовсе, эксплуатационная долговечность шва, полученного сваркой, ухудшается.

Рассмотрение вышеперечисленных факторов помогает преодолеть трудности в выборе правильного типоразмера сварочного электрода для конкретных применений. Следует учесть, однако, что широкий спектр марок сварочных электродов предоставляет возможность выбора нескольких вариантов решения данной задачи, при этом высокие рейтинги самых популярных брендов не всегда являются определяющим обстоятельством.

Любые строительные или монтажные работы предполагают применение конкретных разновидностей материалов и средств. Для обустройства высокопрочных и крайне надежных конструкций задействуют специальные электроды, которые обеспечивают прочность созданных соединений как материалов с одной плотностью, так и с различным показателем.

Однако для наиболее качественной и высокоэффективной обработки металлов, а также их сплавов электроды необходимо выбирать правильно. Иначе вы не сможете производить сварочные работы. Стоит отметить, что электроды имеют широкий перечень классификаций, типов и технических характеристик.

Правильный подбор обеспечить длительную «жизнь» сварочного шва. Это в свою очередь улучшит надежность и стойкость созданной конструкции к внешнему атмосферному воздействию.

Непосредственно электрод представляет собой стандартный металлический стержень, который в большинстве случаев покрывается обмазкой. Последняя расширяет специфику применение элемента. Также существуют изделия, не имеющие покрытия. Такие компоненты используются в качестве прогревочных и, как правило, не задействуются при помощи инверторных или других сварочных аппаратов.

В этой статье мы расскажем о назначении электродов, о его технических характеристиках.

Электроды: особенности использования, классификации

Такие элементы применяются как в промышленном, так и бытовом строительстве. При этом в обоих случаях задействуют одинаковые электроды, если применение узкоспециализированных элементов не требует конкретная ситуация.

Стоит отметить, что средства приобретаются индивидуально под конкретный сварочный аппарат. За счет этого гарантируется успешное выполнение задач и обеспечивается защита от возникновения чрезвычайных ситуаций в виде расплавления или развала электрода. Также на выбор влияют следующие факторы:

- условия эксплуатации;

- необходимые технические параметры, которые необходимы для выполнения конкретной операции.

Процесс сварки примечателен плавлением стержней. В результате этого создается крайне прочная молекулярная связь и сварочный шов, устойчивый к внешнему атмосферному воздействию. Однако это возможно только при условии правильного выбора электрода под случай.

За счет использования таких элементов можно выполнять следующие действия:

- скрепление 2 частей, изготовленных из металла различной плотности. Однако на качество соединения при использовании некоторых типов электродов существенно влияет показатель влажности;

- заваривание образованных трещин. Поэтому сварочные аппараты широко используются для проведения высококачественных ремонтных работ;

- резка металлических конструкций и их демонтаж.

Довольно часто электроды применяют для наплавки. Этот процесс позволяет реанимировать деталь, которая в процессе эксплуатации или из-за поломки утратила свое первичное состояние и потеряла первозданные технические характеристики.

Особенности электрода позволяют работать в нескольких режимах:

- при нижнем расположении сварочного соединения – применяется, если созданное соединение не должно отвечать особо жестким требованиям качества. Этот способ по праву считается наиболее производительным и оптимальным способом. Примечательно, что электрод в процессе сварки находится вертикально, а соединяемые заготовки – горизонтально;

- сугубо горизонтальное расположение шва и электрода, но вертикальное нахождение соединяемых заготовок;

- сугубо вертикальное нахождение шва и элементов, но при этом электрод размещается горизонтально;

- потолочное – предполагает вертикальное нахождение электрода, горизонтальное расположение соединяемых поверхностей.

Последний способ является наиболее сложным и трудоемким. Трудная выполнимость обусловлена тем, что при верхней сварке расплав может стекать вниз, минуя сварочную ванну.

Также существует методика сварки «в лодочку» при выполнении работ в нижнем положении. По сравнению с вышеупомянутым способом отличается повышенной производительностью за счет чего ускоряется проведение сварочных работ.

Описание сварочных электродов касательно характеристик

Электроды имеют такие характеристики, как вес и размер. Непосредственно диаметр – основная характеристика, которая играет практически важную роль в выборе монтажного элемента.

Как правило, диаметр находится в диапазоне от 1,6 до 8 мм, однако согласно основным государственным стандартам ГОСТ перечень возможных показателей находится гораздо выше и составляет диапазон свыше 8 мм. Для бытового использования задействуют стержни с показателем в 2,5 мм – их вполне хватает для сварки негабаритных и нетолстых материалов.

Основное воздействие на вес изделия оказывает материал производства, длина, толщина обмазки – защитного покрытия. Обычно, для удобства транспортировки электроды пакуются в пачки до 7 кг.

Классификация электродов для сварки по материалу и виду покрытия

Касательно соотношения диаметра электрода к диаметру сердечника существуют следующие разновидности наименований (информация указана в коэффициентах):

- М – тонкое покрытие (до 1,2);

- С – покрытие средней толщины (до 1,45);

- Д – тонкослойное покрытие (до 1,8 включительно);

- Г – особо толстое покрытие электродов, которые применяются в габаритном строительстве (от 1,8).

Также электроды имеют собственную маркировку покрытия, которая включает следующие аспекты:

- А – обозначает кислую обмазку, выделяющую токсические вещества при обработке;

- Б – основное покрытие. Такие электроды не отличаются повышенными характеристиками, но довольно широко используются в обработке алюминия;

- Ц – целлюлозное покрытие или как его еще называют – органическое. Ввиду высокой стоимости практически не используется или крайне редко применяется, но для выполнения узкоспециализированных работ;

- Р – рутиловое покрытие, которая отличается высокой функциональностью. Такие электроды не нуждаются в предварительной подготовке и не требуют предварительное очищение свариваемых поверхностей;

- смешанный тип – его маркировку легко отличить, она состоит из двух букв, например, РЖ, что означает рутилово-железное покрытие;

- П – прочие типы.

Специфика использования и производства электродов определяется главным государственным стандартом ГОГСТ 9466-75. Целевое назначение электрода, а также состав и другие узкоспециализированные аспекты регламентирует стандарт ГОСТ 9466-75, ГОСТ 10052-72, ГОСТ 1051-75.

Классификация электродов для сварки по маркированию

Маркировка содержит в себе всю необходимую информацию и обозначения, по которым можно получить точное описание электрода, его характеристик и специфики взаимодействия с другими материалами.

Разберем классификацию электродов для сварки на примере Э50А и Э42А:

- первая буква – тип элемента для электродуговой сварки;

- число после нее – минимальное время сопротивления разрывному воздействию;

- следующие буквы, например А, обозначают специфику применения изделия. В нашем случае электрод можно использовать для пластичного наплавления металлов с повышенной вязкостью. У обозначает предназначение изделий для работы с углеродистыми сталями, а Т – для теплоустойчивых сталей.

Касательно наплавки, то электрод, если его можно использовать в таком режиме, будет содержать дополнительную маркировку, обозначающую объем химических элементов. Как правило, используются Х, М, Б, Ф – хром, молибден, ниобий, ванадий соответственно.

Касательно сердечника, то он маркируется следующим образом:

- Св – буквенное значение, определяющее тип проволоки;

- после него идет число, показывающее процентное содержание углерода;

- далее идут буквы, после расшифровки которых вы получаете информацию о количестве легирующих веществ (ЛВ);

- и число, указывающее содержание ЛВ в процентном соотношении.

Стоит отметить, что помимо вышеупомянутых типов существуют еще и электроды неметаллического вида. Как правило, такие изделия не плавятся и представлены:

- графитом;

- углем.

За счет широкой классификации электродов вы всегда выберете то, что необходимо для качественного осуществления конкретно ваших работ.

Виды электродов в группе неметаллических и металлических изделий

Как и упоминалось выше, элементы для создания сварочных швов могут быть как плавящиеся, так и плавящиеся. Первые имеют одну особенность, за счет которой они или вовсе не плавятся или же плавятся крайне незначительно. Это обусловлено тем, что их материал не участвует в образовании сварочного шва и соответственно не наплавляется.

Вторые примечательны тем, что сердечник электрода расплавляется одновременно с непосредственно кромкой соединяемого материала. За счет этого процесса формируется сварочный шов. Они имеют свою подгруппу классификаций:

- вольфрамовые изделия;

«Чистые» электроды, которые в большинстве случаев применяются исключительно для инверторной сварки – TIG. Температурный режим, при котором изделия начинают плавиться находится на отметке 3410 градусов, именно поэтому материал является тугоплавким.

- наименования, произведенные из тория;

По своей основе является вышеупомянутым, но имеет небольшую часть тория-232 в объеме до 2,2% включительно. Отличается минимальным расходом, повышенной устойчивостью к коррозийному и температурному воздействию. Наиболее часто такие электроды задействуют в автоматизированных сварочных системах.

- иттрирванные;

Основная часть – вольфрам, однако для расширения функциональных возможностей в него добавляют окись иттрия, который обозначается Y203. Могут быть как с покрытием, так и изготовляться без покрытия. Последние имеют вид безразрывной проволоки. Такие элементы широко применяют для ММА-сварки.

Какие типы электродов используются для постоянного и переменного тока?

Одним из таких типов являются органические элементы. Они производятся из большого количества материалов, схожих с оксицеллюлозы и других органических веществ. Одноименный тип покрытия обеспечивает практически нулевую чувствительность к состоянию поверхности и качеству сборки свариваемой детали.

Также органические расходники широко применяются для работы как с постоянным, так и с переменным током. Стоит отметить, что в большинстве случаев электроды имеют дополнительную сортировку по материалам, с которыми они взаимодействуют наилучшим образом. Это делается для того, чтобы вы могли максимально быстро найти необходимый электрод:

- для работы с нержавейкой – ОЗЛ-8, НЖ-13, ОЗЛ-6;

- для сварки чугунных деталей – ОЗЧ-2 и 4, ОК 92.18, ОЗЖН-1, МНЧ-2. Здесь есть еще один нюанс – нужно точно знать вид чугуна: серый, высокопрочный, ковкий. Так вы гарантированно выберете то, что необходимо;

- для работы с алюминием и его сплавами – как правило, такие электроды задействуют для полевого или частного производства. При этом заготовки нужно правильно и тщательно подготовить, а именно очистить от любых загрязнений и обезжирить. Наиболее частые представители – ОЗАНА, ОК, ОЗА, УАНА, ЭВЧ;

- при работе с медью и ее сплавами необходимо задействовать стержни К-100, ЗТ, Комсомолец, ММ3-2, ОЗЧ-1;

- при сварке углеродистых сталей стоит выбирать только те наименования, которые соответствуют типу материала. Как правило, применяются стержни МР, АНО, УОНИ, ОЗС.

В связи с тем, что существует огромное разнообразие электродов цена них может быть разной. Стоимость зависит от количества штук и непосредственно конкретного типа используемого материала. Органические стоят гораздо дороже, электроды с основным типом покрытия широко используются для создания сварочных соединений габаритных конструкций.

Для максимальной экономии необходимо изначально определить тип необходимого электрода, а также максимально оптимизировать процесс сварки, тщательно регулировать сварочный аппарат и следить за тем, чтобы сварка происходила в наиболее оптимальных для использования электрода условиях. Таким образом, вы гарантированно сэкономите деньги, ускорите проведение любых строительных работ.

Также стоит учитывать технические характеристики каждого электрода. Например, для конкретной сварки не стоит применять вольфрамовые стержни. Это связано с тем, что их внутренняя структура практически не плавится, поэтому их использовать бессмысленно.

Важно: Чтобы избежать проблемы с выбором наиболее тщательно ознакомьтесь с инструкцией и коробкой изделия. Они содержат необходимую информацию, которая поможет вам выбрать необходимое изделие.

Электроды должны храниться правильно, в противном случае они быстро потеряют свои первозданные характеристики. Поэтому складское помещение должно отвечать следующим требованиям:

- иметь постоянный уровень влажности не более 50%;

- внутри помещения должна быть температура не ниже 15 градусов без резких скачков. Последние спровоцируют повышение влажности, что отрицательным образом сказывается на технических характеристиках изделия.

Если все-таки электрод подтопился, тогда его необходимо прогреть и уже потом использовать. Но помните, что это дополнительные затраты.

Строительные работы – комплекс мероприятий, требующих использование специализированных средств и материалов. При возведении любых строительных объектов осуществляется дополнительный фронт работ. Например, по завершении строительства проводится тепло и шумоизоляция объекта. Это необходимо для обеспечения наиболее комфортных условий эксплуатации.

Стоит отметить, что одним из наиболее востребованных материалов является монтажная пена. Она решает сразу несколько задач, а именно обеспечивается высококачественную герметизацию и эффективную теплоизоляцию. Также пена значительно улучшает внешний вид любого объекта за счет устранения проблем с образованием щелей, зазоров и дыр.

Монтажная пена широко применяется для заделки следующих элементов:

- стыков – мест соединения несколько конструкций;

- трещин и щелей, образованных в процессе ударной обработки объектов, например, при монтаже металлопластиковых окон, замене старых оконных рам и балконов.

Еще одним дополнительным, но не менее важным свойством пены является ускорение монтажных работ. А теперь более подробней о самом материале.

Монтажная пена представляет собой двухкомпонентную основу, состоящую из полионов и метилов. Для расширения технических свойств и сфер применения в состав добавляют специальные стабилизаторы, катализаторы. В совокупности эти элементы обеспечивают существенное расширение функциональных возможностей пены.

Технические характеристики пены

За счет того, что материал представляет собой искусственное соединение, его свойства можно варьировать. Но в большинстве случаев пена отличается следующими техническими характеристиками:

- 5% усадкой;

- пористостью в 88%;

- различным объемом выхода, который зависит от формы выпуска;

- скоростью полимеризации – 20 минутный набор полезного объема;

- периодом застывания составляет 4 часа;

- полным отвердением, которое наступает спустя 24 часа после нанесения;

- высокими адгезивными свойствами с различными материалами, включая древесный массив, бетон, стекло, металл, ПВХ. Также пена хорошо скрепляется с камнем;

- усиленной устойчивостью к температурному режиму в диапазоне от -45 до 80 градусов;

- прочностью от 3-5 Н/см2.

Важно: Лучше всего покупать монтажную пену с запасом. Нередко производители намеренно указывают неправильный объем, занижая его. Таким образом, они экономят на производстве. Поэтому для предотвращения появления патовых ситуаций приобретайте пену с запасом.

Свойства монтажной пены

Стоит отметить, что изделие отличается широким перечнем свойств, включая следующие:

- усиленную теплоизоляцию;

- обеспечение высочайшей гидроизоляции;

- усиление шумоизоляции;

- при помощи пены можно соединять различные конструкции;

- изделие может использоваться в качестве уплотнительного материала.

За счет широкого спектра свойств средство наиболее часто применяется при комплексном обустройстве как бытовых, так и промышленных сооружений. Также вышеупомянутые характеристики делают ее универсальным средством для применения практически в любой сфере.

Как пользоваться строительной пеной в конкретной сфере

Такой герметик отличается более разнообразной спецификой применения, чем его «собратья»: штукатурка, минеральная вата, цемент, битум. Это обусловлено тем, что изделие широко используется для решения следующих задач:

- при монтаже как оконных, так и дверных блоков;

- для обеспечения высококачественных креплений утеплителей, гидроизоляции, звукоизоляции;

- при герметизации образовавшихся в процессе строительства или ремонта щелей, трещин;

- при заделке пустот, которые появляются в процессе быстрого возведения объектов;

- при осуществлении облицовочных работ с применением материалов, имеющих различную плотность, пористость.

Также монтажная пена используется для декорирования интерьера, а именно для заделки дыр, щелей и трещин. За счет возможности многоцелевого применения монтажная пена пользуется колоссальной популярностью как у профессиональных строителей, так и у строителей-любителей.

Как заменить монтажной пеной

Для правильного использования необходимо знать точную классификацию материала. Это обусловлено тем, что каждый тип пены применяется для конкретного случая. Стоит отметить следующие классификационные группы:

- профессиональную – выпускается сразу под монтажный пистолет;

- бытовую – форма выпуска представляет собой баллон с трубчатой насадкой;

- двухкомпонентные и однокомпонентные;

- группы горючести – B1 (не горит), B2 (горит, но быстро затухает), B3 (горит). Первая широко используется повсеместно;

- группы сезонности – летние, зимние, круглогодичные. Первые используются при температуре от +5 до +35, вторые от -20 до +35, последние – от – 10 до +35;

- многоразовые и одноразовые.

Что применять? Если объем работ слишком большой, тогда лучше использовать профессиональную двухкомпонентную монтажную пену. Она отличается все сезонностью, полной негорючестью и возможностью многоразового использования. Однако для бытового применения достаточно одноименной пены класса негорючести B1. Она предназначена только для одноразовой эксплуатации.

Рассмотрев все варианты, предоставляем вам пошаговую инструкцию с рекомендациями касательно использования изделия.

Как правильно запенить монтажной пеной

В первую очередь необходимо осуществить подготовительные мероприятия. Для этого обрабатываемая поверхность полностью очищается от пыли, грязи и дополнительно увлажняется. Такие действия выполняются для обеспечения эффективных адегезивных свойств пены, а также для лучшего расширения и затвердевания.

Нюанс: Проводить увлажнение лучше всего кисточкой, тряпкой или пульверизатором. При этом необходимо соблюдать баланс – поверхность должна быть увлажненной, а не намоченной.

Непосредственно перед использованием нужно баллон встряхнуть. За счет этого обеспечивается эффективное соединение всех внутренних компонентов пены. Таким образом, свойства материала гарантированно сформируют плотный и объемный соединительный шов.

В процессе нанесения баллон нужно перевернуть и удерживать верх дном. Для более облегченного использования и нанесения на труднодоступные места, например, углы присоединяется гибкая пластиковая труба.

Важно: При работе с тонкими щелями можно использовать термоусадочную трубку. Ее надевают на направляющую и греют. Последние действие осуществляется до тех пор, пока трубка не получит нужный диаметр.

Совет: Для скорейшего затвердевания пены можно воспользоваться одним «лайфаком». После монтажа слоя материала нужно водой опрыскать пену с пульверизатора. Это применимо и для работы с большим зазором.

Для того, чтобы материал не провалился под своим весом нанесение происходит равномерно и последовательно:

- первый слой опрыскивается водой. Далее, его необходимо оставить на 15 минут для застывания;

- наносится второй слой. Выполняется тоже самое, что и в первом;

- по мере необходимости наносятся дополнительные слои.

При образовании излишков необходимо воспользоваться канцелярским ножом для срезки. Для экономии и более эффективного результата необходимо использовать монтажный пистолет.

Совет: Для продления срока службы одноразового пистолета после монтажа необходимо перевернуть баллон в обычное положение и нажать на клапан. Это позволяет убрать излишки пены. В кончике трубки остатки нужно срезать саморезом. Для снятия пены с незакрытых поверхностей нужно использовать ацетон. Сначала нужно дождаться полного засыхания, а потом нанести вещество на поверхность, оттерев пену до устранения.

Варианты работы с монтажной пеной

Сразу стоит отметить, что материал можно использовать не только в качестве герметика. Нередко изделие задействуют в роли клея. Как правило, для решения этой задачи пена наносится по методике использования клея – детали плотно сжимаются между друг другом. После высыхания созданное соединение отличается высочайшей плотностью и надежностью.

При этом пену рекомендовано для склеивания поверхностей из древесного массива, бетона, штукатурки или стекла. Также для лучшей сохранности и транспортирования хрупких предметов, изготовленных с использованием монтажной пены, изготовляют специальные защитные футляры.

Дополнительные рекомендации от профессионалов

При работе с мелкими трещинами до 1 см эффективней использовать специальные герметики или шпатлевки. За счет высокой пластичности они правильно «садятся» на трещину без дополнительного расширения.

Для работы с трещинами и отверстиями свыше 10 см необходимо использовать статические материалы. Например, кирпич, брус из дерева, утеплители (пенопласты, минваты) и дополнительно обрабатывать монтажной пеной (МП).

При изолировании щелей среднего размера МП – лучший вариант. Она отличается высочайшими адгезивными свойствами практически с любыми строительными материалами. Но ее целесообразно использовать для обработки полиэтилена, тефлона, силикона.

В чем недостаток пены с трубочкой?

Главный минус – возможность вторичного расширения. При затвердевании слой из пены может увеличиваться в 2-3 раза. Именно поэтому необходимо соблюдать условия использования, иначе возможно возникновения нежелательных ситуаций.

Для решения проблем со сквозными щелями необходимо учитывать следующие нюансы:

- ни в коем случае не рекомендуется обрабатывать такие отверстия с двух сторон. Это приведет к возникновению деформаций обрабатываемых объектов. В этом случае пена применяется только с одной стороны, а вторая заполняется герметиком.

При работе с дверными и оконными коробками также необходимо соблюдать некоторые нюансы:

- для снижения давления на конструкции нужно применять дюбеля и распорки. Если этого не сделать, то пена с большей долей вероятности деформирует конструкции.

Также нужно соблюдать наиболее важный нюанс – баллон пены нужно использовать сразу весь за раз. В противном случае остатки состава затвердеют. Однако если применяется профессиональная монтажная пена, то эта проблема может и не возникнуть. Но всегда есть свои нюансы.

Как работает монтажный пистолет

Профессиональные устройства обеспечивают точное и самое главное дозированное нанесение монтажной пены. Также при помощи пистолета улучшается аккуратность использования и обеспечивается возможность многоразового применения баллона.

На сегодняшний день, строительный рынок предоставляет широкое количество решений для различной специфики задач. Однако все они имеют одинаковый принцип работы:

- пистолет имеет наконечник. Диаметр этого элемента примерно у всех одинаковый и меньше, чем диаметр трубки. За счет этого увеличивается давление – гарантируется хороший объем пены;

- через ствол пистолета выходит пена. Он может быть как цельным, так и разборным. В последнем случае существенно улучшается качество ухода за пистолетом;

- адаптер – этот элемент отвечает за обеспечение соединения горловины баллона. Современные модели пистолета имеют адаптер, покрытый тефлоном;

- регулировочный узел – он отвечает за увеличение или уменьшение дозы монтажной пены.

Также монтажный пистолет состоит из курка и ручки. За счет первого стартует подача материала, а вторая – изготовляется из пластика или металла. Стоит отметить, что алюминиевые элементы являются наиболее надежными.

Как выбрать монтажный пистолет

При подборе инструмента следует учитывать следующие нюансы:

- качество изготовления. Предпочтительней те модели, которые изготовлены из твердых металлов. Да, есть исключения из правил, когда при производстве используется высококачественный пластик, но это очень редко;

- тип конструкции. Существуют как разборные, так и монолитные. Последние более эффективные так, как позволяют более тщательно обслуживать устройство.

Также нужно обратить внимание на рабочее давление – проверить в магазине ее не получится, но есть небольшая хитрость. При покупке устройства пистолет нужно навинтить на очищающую жидкость, если последняя выстреливает, то все в норме, если же нет – тогда средство бракованное или поломанное. Его можно будет вернуть обратно в магазин и получить компенсацию.

Поскольку новички часто сталкиваются с вопросом, как прокалить электроды в домашних условиях, мы подготовили для вас пошаговый обзор. Важно понимать, что поверхность электрода – это смазка с пористой структурой. При попадании влаги она может отслаиваться, сыреть, что приводит к негодности проводников. По этой же причине сварщики сталкиваются с проблемой прилипания, искажением шва и другими трудностями.

Чтобы электроды оставались пригодными к использованию, их хранят в герметичной упаковке. Если же производитель не придерживается правил хранения, транспортировки, а реализатор вовсе не знал о правилах хранения проводников, вы сталкиваетесь с отсыревшим расходным материалом. Именно поэтому нужно понимать, как просушить электроды в домашних условиях, чтобы использовать их для сварки. Существует несколько видов сушки. Рассмотрим плюсы и минусы каждой технологии, определимся с наиболее простым способом прокалывания.

Сушка электродов: что собой представляет

Чтобы понять, как прокалить электроды, нужно понимать суть самой технологии. Она представляет собой обработку проводников при воздействии высоких температур – до 400 градусов. Влага не просто присутствует на поверхности, но и разрушает покрытие электрода. Следовательно, расходник тяжело поджечь, сварщик повторяет поджоги, что приводит к созданию многослойного непрочного шва. Удержать сварочную дугу становится практически невозможно. Все это отражается на качестве работы и результате сварки электродами.

Именно поэтому, если вы затеяли сварку в домашних условиях, нужно правильно подготовить расходные материалы к применению. Просушка необходима в ряде случаев:

- если нарушена герметичность упаковки при хранении и транспортировке электрода;

- длительное хранение расходников;

- хранение в условиях повышенной влажности;

- визуальное скопление влаги на поверхности электрода.

Просушивать электроды в домашних условиях можно не более трех раз. После этого они становятся непригодными, и даже после термической обработки вы столкнетесь с проблемами в процесс сварки.

Прокаливание сварочных электродов: какое оборудование справится с задачей

Даже если вы хотите просушить электроды в домашних условиях, существует специальное оборудование для этого. Давайте разберемся, какое оно бывает и в чем его особенности.

- Электропечь с возможностью прокаливать электроды со встроенным терморегулятором. Это компактное оборудование, которое легко транспортировать и переносить с одного места на другое. В мобильную электропечь помещается до 50 кг электродов. Чаще всего такие модели оснащены автоматизированным управлением, что облегчает работу с ними. Стандартных 220 В будет достаточно для запуска печи и сушки проводников. Модели отличаются между собой уровнем мощности.

- Электропечь с функцией сушки. Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно.

- Специальный пенал для сушки электродов. Он представляет собой герметичную тару с поддержанием определенной температуры. Термопенал удобен в использовании за счет компактных размеров. Отличается он спецификой нагрева электрода за счет энергии трансформатора. Также доступны сушки электродов через сеть. Минус термопенала в предельном объеме электродов – до 10 кг. Для домашних условий это оптимальный способ прокалывания.

Особенности просушки электродов в домашних условиях

Если вы решили сушить электроды, вероятнее всего, вы подозреваете попадание влаги. Следовательно, главная цель высушивания – снижение процентного содержания влаги на поверхности электрода. Не обязательно быть специалистом, чтобы просушить проводник. Обратите внимание на информацию, прописанную на упаковке. Производитель должен указать условия просушки изделия.

Если у вас нет специального термопенала, предназначенного для сушки электрода, воспользуйтесь нагревательным предметом, который есть у вас дома. Например, подойдет электрическая духовка. Она обязательно должна быть закрытого типа. Сушка электрода на открытом огне запрещена правилами безопасности.

Если вы игнорируете прокаливание в тех случаях, когда оно крайне необходимо, это может привести к низкому качеству работы, созданию неправильного шва, увеличенному расходу проводника, неудовлетворительному результату.

Сколько времени, при какой температуре и как сушат электроды

Оптимальная температура – в пределах 250, максимально допустимая – 400. Время сушки занимает до 2-х часов. Это зависит от типа электрода, производителя. Если производитель на упаковке не указал требования к процессу сушки, зайдите на его официальный сайт и уточните параметры.

Прокаливать можно любые типы электрода, исключение – целлюлозные. Они не поддаются термической обработке, поскольку при воздействии свыше 70 градусов покрытие электрода разрушается. В результате они становятся непригодными для сварки. Такие типы расходников хранят в металлических банках, поскольку при попадании влаги они не подлежат восстановлению.

Максимально можно просушивать электроды на высоких температурах 3 раза. После этого обмазка осыпается, что приводит к разрушению структуры расходника.

Если сравнивать понятия «прокаливание» и «просушивание», главное отличие заключается в том, что при прокаливании мы придерживаемся строго инструкции производителя. При просушивании электрода пытается избавиться от влаги любым удобным способом.

Соответственно, при сушке мы можем использовать любые термические приборы. Даже строительный фен позволит убрать ненужную влагу. Достаточно загрузить электрод в трубу и прогреть их при температуре не менее 150 градусов. Диаметр трубы определяется по окружности фена. Существуют модели с терморегулятором для сушки, которые позволяют контролировать температуру.