Статьи - стр. 19

Шайба М16 – распространенный компонент, который применяется для создания конструкционных соединений любой сложности. Непосредственно наименование представляет собой плоское кольцо, изготовленное с использованием углеродистой стали. Нередко применяется нержавейка или латунь.

Шайба М16 позволяет увеличить рабочую плоскость, благодаря чему усиливается затяжка и конечная прочность, надежность финального соединения. Такой конструкционный компонент согласно ГОСТу 11371-78 представлен несколькими классификациями:

- изделия-гибриды, имеющие сразу 2 класса точности А и С;

- наименования, отличающиеся единственным КТ А.

При воздействии на шайбу, соседние поверхности полностью защищены от чрезмерного продавливания, которое вызывает деформационные изменения. Также обеспечивается защита и созданного соединения – полностью нивелируется возможность самопроизвольного откручивания.

Шайбы, в том числе М16, изготовляются как со специальным покрытием, так и без него. Наличие зависит от специфики применения изделия в конкретных условиях.

Преимущества шайб М16 «ЮНИФОРМ-МЕТАЛЛ»

Из главных свойств необходимо отметить устойчивость к любым механическим нагрузкам, поэтому шайбы М16 применяются для организации соединений, выдерживающих любые нагрузки.

Наименования не деформируются и не изменяют свои первозданные характеристики даже при длительном, и интенсивном использовании. Благодаря защите от самопроизвольного откручивания, шайбы обеспечивают высочайшую прочность соединения.

Конструкционные элементы класса М16 отличаются следующими функциональными свойствами:

- не препятствуют проникновению радиоволн;

- не создают помехи сотовой связи;

- не накапливают конденсат и не поддаются воздействию влаги;

- не проводят и не сохраняют электрический ток;

- не провоцируют возникновение магнитных волн;

- не взаимодействует с влагой и другими жидкостями;

- имеет химически нейтральную структуру;

- не распадается от длительного воздействия вибрационной нагрузки;

- обеспечивает надежное и чрезвычайно прочное конструкционное соединение.

Интернет-магазин компонентов для строительства «ЮНИФОРМ-МЕТАЛЛ» предлагает многочисленные наименования высочайшего качества по доступным ценам. Присутствует огромное множество различных болтов, гаек, шайб, в том числе класса М16.

Постоянным клиентам и оптовым заказчикам индивидуальные условия сотрудничества. Всем клиентам доступны дисконтные системы со скидками. Обращайтесь прямо сейчас, и уже в кратчайшие сроки вы получите шайбы М16 с уникальным предложением.

Болгарка – крайне необходимый инструмент, который широко используется при осуществлении любой строительной работы. Но даже самый высококачественный инструмент порой выходит из строя в самый неподходящий момент.

Одной из наиболее распространенных проблем является неисправность диска. Она возникает из-за большого объема самого расходника и наиболее часто встречается не во всех видах, а только в угло-шлифовальных. В момент, когда начинается резка, происходит небольшой удар – на непосредственно сам расходник оказывается силовое давление.

При размере диска до 12 см – удар незначительный, а при компоненте от 12 – гайка, которая держит диск, затягивается еще сильнее. Этот процесс происходит из-за воздействия инерции. Из-за этого демонтировать расходик привычными методами не всегда получается.

Для того, чтобы инструмент прослужил крайне долго нужно правильно эксплуатировать его. Также своевременное техническое обслуживание позволит избежать возникновение проблем с инструментом в дальнейшем.

Поэтому в этой статье мы подробно расскажем, как снять диск с болгарки стандартными и необычными способами.

Специфика эксплуатации болгарки

Инструмент отличается повышенной функциональностью. Его можно использовать для зачистки поверхностей. Для этого необходимо оснастить болгарку специальными стальными прутками и лепестками наждачной бумаги – такой круг будет выполнять роль очистителя.

Как еще можно применять болгарку:

- для шлифовки – на инструмент навинчивается концентрическая насадка с липучкой. На последнюю крепится абразив. Непосредственно перед началом работ проверяется работоспособность соединения;

- для шлифовки абразивными кругами – последний компонент необходимо использовать крайне аккуратно. Из-за чрезмерного воздействия абразив может сломаться.

Установив специальные отрезные диски, болгарку можно будет использовать и для штробления бетона. За счет своей многофункциональности инструмент пользуется широкой востребованностью при осуществлении любого фронта работ.

Как снять зачистной диск на болгарке

В первую очередь, необходимо провести подготовительные мероприятия, а именно:

- отключить болгарку от сети – иначе вас ударит током или будет короткое замыкание;

- нажать на кнопку вращения шпинделя;

- при удержании кнопки стопора нужно открутить фланцевую гайку.

Также нелишним будет тщательный осмотр корпуса болгарки. Возможно, из-за заклинивания вышел из строя какой-то компонент. Это позволит максимально точно узнать, в чем проблема с болгаркой.

Почему нужно поменять диск на болгарке?

Как показывает практика, на холостом ходу проблема возникает крайне редко. Также это актуально при работе с легкими кругами, болгарками, имеющими плавный пуск.

Непосредственно проблема начинает появляется в момент увеличения оборотов и при соприкосновении с объектом, который необходимо разрезать:

- сопротивление материала провоцирует резкое снижение оборотов и скорости вращения;

- по инерции, мотор болгарки по-прежнему вращается, цепляя редуктор, шпиндель;

- нередко, проблему усугубляет большая мощность болгарки.

Из-за вышеупомянутых проблем не всегда получается снять диск привычными способами. Поэтому мы рассмотрим все методы демонтажа расходника.

Как открутить диск на болгарке при зажиме гайкой

При интенсивной резке диск ломается и зажимается прижимной гайкой. Когда возникла такая ситуация, можно воспользоваться стандартным ключом, который идет в комплекте или газовым инструментом. Но не всегда упомянутые средства обеспечивают должный результат.

Сам демонтаж можно осуществить куда быстрее и проще. Для этого необходимо осуществить следующие операции:

- воспользоваться плоскогубцами;

- вышеупомянутым инструментом доломать диск – чтобы он полностью распался;

- предварительно нужно позаботиться о средствах индивидуальной защиты, а именно шлеме или очках.

Использование средств защиты – обязательный шаг. Это позволит избежать травм из-за попадания осколков.

Далее, при помощи металлической пластины (МП) стачить остатки, который остались в болгарке. При этом металлическая пластика должна быть меньше диска в толщине.

Как происходит стачивание:

- включается болгарка;

- металлическая пластина зажимается плоскогубцами;

- затем, диск аккуратно стачивается при помощи МП.

После выполнения вышеупомянутых действий гайку на болгарке можно будет открутить без специального ключа.

Как избежать замены диска на болгарке

Хотите избежать дорогостоящего ремонта? Тогда необходимо изначально позаботиться о безопасной и без проблемной эксплуатации устройства:

- между диском, фланцевой гайкой и головкой шпинделя подкладывать картонную или пластиковую шайбу. За счет этого вы обеспечите защиту от заклинивания;

- правильно устанавливать абразивный круг – лицевая сторона компонента монтируется на опорный фланец. При этом необходимо избегать контакта элемента с гайкой. Этот способ предполагает использование штатного металлического кольца в качестве предохранителя;

- на зажимной фланец приварить гайку. Последняя обеспечит возможность прижима расходника без использования специальных инструментов. Достаточно будет применения стандартного гаечного ключа.

Помимо вышеупомянутых рекомендаций необходимо тщательно контролировать затяжку. При установке диска на болгарку не нужно прилагать слишком большие усилия. Иначе, это в 100% случаев спровоцирует заклинивания расходника и поломку дорогостоящей болгарки.

Метод 2 – Как снять диск с болгарки ключом

Довольно стандартный способ. Предполагает использование специального ключа, который идет в комплекте с болгаркой. Первоначально, необходимо зафиксировать шпиндель. На последнем устанавливается диск, а зажим происходит за счет фланцевой гайки (ФГ).

Демонтаж ФГ осуществляется рожковым ключом, для этого фланцы оснащаются отверстиями. В последние входят штыри ключа и осуществляется снятие.

Как осуществляется демонтаж:

- для зажатия шпинделя следует нажать на кнопку;

Последняя расположена на обратной стороне. Затем при помощи рожкового ключа (РК) зажимается фиксатор – отпускать нельзя, потому что диск будет вращаться.

Диск вращается по часовой стрелке? Тогда рожковый ключ нужно вращать против часовой и наоборот, если диск идет против. Тут важно понимать, что фланец должен поддаться и сдвинуться с места.

Если это произошло, тогда компонент можно спокойной открутить. После этого старый диск легко демонтируется и устанавливается новый.

- применение газового ключа (ГК);

При использовании такого инструмента нужно учитывать тот факт, что инструмент отличается повышенной силой плеча. Поэтому в процессе задействования он оказывает мощное воздействие на детали болгарки.

Это стоит понимать так, как газовый ключ с легкостью может повредить, сорвать детали или даже «убить» редуктор. Поэтому использовать ГК необходимо крайне осторожно.

Важно: Любые манипуляции над болгаркой нужно производить только после полного отключения инструмента от сети. Если не учесть большие обороты болгарки, то возникновение травм не избежать.

Также нужно учитывать большое количество отходов. Работа с болгаркой предполагает наличие значительного числа металлической стружки и пыли.

Поэтому, как и говорилось выше, в первую очередь необходимо позаботиться о средствах индивидуальной защите (СИЗ) – очках или шлеме. В противном случае чрезвычайных происшествий не избежать.

СИЗ обеспечивают не только безопасность. В очках или шлеме вы сможете уделить гораздо больше внимания именно работе с болгаркой. Это непременно увеличить качество результата.

Также оптимизированное применение усилит эффективность работы болгарки. За счет этого вы более целесообразно сможете расходовать такие материалы, как абразивные круги.

Стоит помнить, что диск в болгарке устанавливается несколькими способами. Монтаж «на себя» примечателен тем, что в процессе закусывания диск выскакивает вперед. Поэтому такой тип монтажа более безопасен в отличие от способа установки «от себя».

Совет: Для работы без зажимов длинные заготовки из металла нужно не дорезать до конца. Достаточно оставить всего 2 мм металла. Его можно легко обломить и при этом обезопасить себя от заклиниваний болгарки.

Непосредственно мелкие заготовки эффективней обрабатывать, если их прижать тисками или струбциной к верстаку. Плотность прижатия напрямую влияет на качество реза и безопасность.

Метод 3 - Как менять диск на болгарке без использования ключа

Не всегда под рукой может оказаться специальный инструмент. Поэтому в некоторых случаях техническое обслуживание болгарки, связанное с заменой старого диска на новый, может несколько усложниться.

Но на помощь приходят другие средства такие, как газовый ключ. О нем мы уже говорили выше, поэтому разберем более подробно специфику его эксплуатации. Для работы с трубчатым или газовым ключом необходимо развести его максимально возможно для обхвата фланца.

В момент поворачивания ключа шпиндель нужно удерживать металлической пластиной – об этом также говорили выше. В большинстве случаев газовый ключ помогает. Но есть ситуации, когда даже он не способен помочь.

Помимо газового ключа стоит попробовать метода «выстукивания». Для этого нужно:

- взять металлический пруток или тонкое зубило;

- зафиксировать шпиндель болгарки максимально плотно и надежно;

- несильными постукиваниями по краю фланца сместить гайку.

При этом удары необходимо выполнять в правильном направлении. Последние равносильно направлению вращения диска в болгарке. Касательно безопасности, то эта методика отличается повышенной опасностью, связанной с повреждениями фланцевого механизма. Поэтому этот способ необходимо использовать только в том случае, если другие методы не помогают.

Метод 4 - Как открутить диск на болгарке без ключа гвоздем

Стоит отметить, что поврежденный диск можно удалить элементарным ключом, изготовленным из обычного гвоздя. Такой инструмент должен иметь размер от 100 мм.

Как изготовить гвоздевой ключ своими руками:

- заготовку нужно изогнуть в П-образную форму. При этом расстояние между ножками должно быть равным отверстиям в самом фланце;

- ножовкой – «соткой» срезать шляпку гвоздя и его отстрие.

Всего две операции и самодельный ключ готов к использованию. Чтобы открутить диск на болгарке при помощи такого инструмента нужно:

- зафиксировать шпиндель;

- постепенно отворачивать крепление.

Бывает, что из-за инерции гайка затянулось очень сильно. Эта проблема также легко решается. Нужно воспользоваться рычагом побольше – вставить еще одну «сотку». И тогда диск легко снимется.

Метод 5 – Как заменить диск на болгарке при помощи горелки

Возникают ситуации, когда ни один из вышеперечисленных способов не может помочь. Тогда необходимо воспользоваться газовой горелкой.

Суть принципа состоит в том, чтобы нагреть гайку. Последняя под воздействием высокого температурного режима из-за некоторых свойств металла расширится. И тогда ее можно будет провернуть.

Есть еще один метод, но он очень грубый. Для демонтажа гайки ее можно распилить ножовкой. Но этот способ очень неаккуратный и потребует дополнительных затрат на покупку нового компонента.

Также можно воспользоваться проникающей смазкой. Она смажет гайку и за счет чего ее гораздо легче откручивать.

Резьбовое колесо абразивного шлифовального круга состоит из трех элементов, каждый из которых играет определенную роль в выполнении поставленной задачи. Конструктивными элементами считаются: абразивная крупа, связка и поры. Задача абразивного шлифования состоит в том, чтобы выполнить резку закаленной стали до нужного размера и до определенной чистоты поверхности.

Связывающий элемент удерживает шлифовальную муфту на месте и обеспечивает безопасность процесса шлифования даже при работе инструмента на больших скоростях. Поры или зерна обеспечивают открытую структуру шлифовального круга. За счет этого свойства охлаждающая жидкость попадает в рабочую область, а стружка переносится из зоны измельчения. Качественные абразивные круги разработаны для беспрерывного процесса шлифования. Поскольку колесо работает на высоких оборотах, его зерна легко измельчают тяжелые и прочные материалы, достигая высокой точности и отличного качества.

Особенности работы разных видов шлифовальных кругов

Процесс измельчение заключается в том, что зерна изнашиваются и отщепляются. Поскольку это беспрерывный процесс, постоянно появляются новые зерна или «режущая кромка», которые поддерживают шлифование. Самозатачивающаяся режущая кромка – главная особенность шлифовального круга, которая отличает его от других видов режущих дисков для болгарки.

Марка шлифовального круга определяет сферу его применения. Следовательно, вы должны осознанно и внимательно подойти к выбору круга. Как правило, твердый материал требует колеса низкого качества, а мягкий материал лучше всего шлифовать колесом высокого качества. Определить, подходит ли шлифовальный круг для достижения поставленной цели, можно из маркировки. Производитель указывает информацию о диске на цветной стороне. Чаще всего идет шифрование по ГОСТу, исходя из чего вы сможете определить скорость диска, диаметр, материалы.

Зернистость – еще один важный фактор при выборе шлифовального круга. Доля объема зерна в данном объеме всего шлифовального круга называется зернистость. Соотношение зерен распределяется на 15 сортов. Это структурный номер шлифовального круга, который также должен быть прописан на расходном материале. Чем больше число, тем ниже соотношение зерен, то есть больше пространство между зернами. Пространство между зернами оказывает большое влияние на эффективность измельчения и частоту нагрева.

Связывающие материалы в шлифовальных кругах

Эффективность шлифования во многом зависит от связывающего материала. Бывают несколько разновидностей связывающих элементов:

- Керамическая связь. Для создания прочного соединения шпат или глину обжигают. Следовательно, абразивные зерна связывают в единое целое. Превращенные в стекло, связанные продукты широко используются в области общего измельчения. Такие изделия имеют большое количество пор, которые не поддаются воздействию воды и щелочей. Также они обеспечивают процесс охлаждения, что предотвращает ожоги.

- Синтетическая смола или резиноидная связь достигается за счет отверждения или термореактивного бакелита. Изделия из резиноидных связок эластичны и обладают высокой прочностью на растяжение и могут использоваться при высокой скорости работы. Резиноидное соединение используют для тонких шлифовальных кругов, таких как отрезные круги и прессованные центрированные круги. Единственным минусом синтетических смол считают то, что они подвергаются влиянию тепла и масла. В работе важно грамотно подойти к вопросу выбора измельчающей жидкости, чтобы не допустить опасности.

- Резиновый метод обеспечивается за счет отверждения натурального или синтетического каучука, закаленного в зернах. Такие круги подвержены воздействию тепла и масла.

- Вспенивание. В этом случае связывающим элементом выступает синтетическая смола. Поскольку продукты обладают высокой эластичностью и водостойкостью, они используются для шлифования цветных материалов, таких как алюминий.

Особенности жидкости для абразивных шлифовальных кругов

От выбора и правильного использования шлифовальной жидкости зависит качество работы и итогового результата. Охлаждающие жидкости применяются для смазывания круга, уменьшения и рассеивания тепла, выделяемого при шлифовании.

Также шлифовальная жидкость сохраняет абразивный круг холодным и уменьшает искажение работы из-за жары или работы при высоких температурах. Эта жидкость отлично уменьшает трение между режущим инструментом и сколом. Также она уменьшает нагрузку для улучшения отделки и помогает сохранить чистоту рабочего места.

Жидкости для шлифовальных кругов могут быть следующими:

- Синтетические формы. Это составы без минерального масла. Такие жидкости легко растворяются в воде и образуют прозрачный раствор. Они содержат ингибиторы коррозии и смачивающие вещества. Примечательны отличными охлаждающими функциями и смазывающими функциями. Такие жидкости чаще всего используют для станков.

- Эмульсионные. Создают путем комбинирования двух жидкостей, которые не растворяются друг в друге. Эмульсии в основном содержат более высокую долю минерального масла - от 30 до 70% с ингибиторами коррозии и смачивающими веществами. По внешнему виду они представляют непрозрачные растворы молочного цвета.

- Полусинтетические. Сочетают в себе синтетические и натуральные эмульгаторы. Они содержат от 10 до 30% минерального масла, ингибиторов коррозии и смачивающие вещества. Полусинтетические жидкости растворяются в воде, образуя полупрозрачные консистенции.

Чтобы правильно подобрать охлаждающую жидкость для абразивного шлифовального круга, нужно определить специфику работу инструмента, метод его резки. Также играет роль качество используемой воды и ее жесткость. Определите степень загрязненности поверхности, систему фильтрации.

Главные правила работы со шлифовальным кругом

Чтобы проверить правильность установки абразивного шлифовального колеса, запустите его сразу после крепления. Круг должен свободно вращаться на рабочей скорости не менее одной минуты. Если в процессе шлифования вы используете втулку, она не должна выходить за пределы шлифовального диска.

Нельзя работать с диском, который не подходит для работы с вашим материалом. Поскольку шлифование не обходится без искр и образований стружки, важно обеспечить себя средствами защиты. К ним относят: перчатки, одежду, фартуки, обувь, очки. Никогда не останавливайте шлифовальный круг с применением силы. После нажатия кнопки выключения диск должен остановиться самостоятельно. При выборе шлифовального круга обращайте внимание на качество продукта по маркировке ГОСТ и срок годности. Просроченные диски нельзя применять в целях безопасности. Это может привести к поломкам и несчастным случаям.

Угловая шлифовальная машина - универсальный инструмент, который активно применяется для резки, шлифования, отделки поверхностей. Болгарку можно использовать для работы с разными типами материалов, и она отлично справится с поставленной задачей.

Шлифовальную машину делает такой универсальной изобилие расходных насадок, которые применяются для обработки пластмассы, древесины, по металлу. Инструмент отлично зарекомендовал себя в использовании на различных материалах, от обработки дерева до кладки камня или бетона, асфальта, резки металла. Чтобы инструмент работал бесперебойно и демонстрировал свою эффективность, нужно правильно подобрать диски для болгарки.

В большинстве случаев болгарку применяют именно с целью выполнения отрезных работ. Ей можно разрезать материалы любой плотности, разного диаметра. При работе с угловой шлифовальной машиной нужно ориентироваться на назначение диска, максимально допустимое количество оборотов. Например, если в инструкции указано, что диск отрезной по металлу не подходит для резки камня, не стоит испытывать удачу и идти наперекор правилу. Это может привести не только к выходу из строя круга, но и травмам.

Основные виды кругов для болгарки

Выделяют следующие разновидности дисков, которые активно используют в работе мастера:

- проволочные диски предназначены для удаления краски, зачистки, полировки и устранения неровностей с металла;

- диски по металлу подходят для листовой стали, а также всех типов стальных профилей в пределах диаметра лезвия. Специалисты отмечают, что важно подобрать диаметр диска и его назначение. Убедитесь, что круг подходит для работы с мягкой сталью или нержавейкой;

- шлифовальные отрезные круги отлично справляются со шлифовкой металла, нержавеющей стали и кирпичной кладки. Такие расходники применяют для заточки инструментов и чистовой зачистки;

- откидные диски подходят для эффективной работы с деревом и сталью. Они демонстрируют отличную эффективность при очистке стали, удаления заусенцев, очистки сварочных участков, удаления краски и ржавчины. То есть, такие диски отлично подходят для подготовки поверхностью перед отделкой или покраской;

- алмазные отрезные диски для болгарки подходят для резки камня, плитки, камня, гранита и бетона.

Как правильно выбрать диск для болгарки: обзор главных требований

Независимо от типа используемого круга, существует ряд правил, которых важно придерживаться во избежание несчастных случаев и поломок инструмента:

- Проверьте максимальную скорость оборудования и сопоставьте ее с возможностями диска для болгарки. Убедитесь, что скорость угловой шлифовальной машины не превышает скорость круга. В противном случае есть риски поломки из-за неправильного распределения нагрузки.

- Если вы хотите обеспечить высокую интенсивность работы круга, ориентируйтесь на высокое качество и проверенных производителей. Срок службы диска напрямую зависит от его стоимости, как показывает практика.

- Самыми долговечными считаются диски с алмазным напылением. Они подходят для резки бетона и мрамора, камня. Алмазы содержатся в режущей части диска. Существует одно хорошее правило: чем тяжелее и прочнее материал, который вы будете резать, тем большее скопление алмазов в составе круга потребуется.

Отрезные алмазные круги для болгарки между собой делятся на три основные группы:

- диски с сегментированным ободом: зазоры очищают разрез, позволяя удалять пыль и мусор, обеспечивая эффективное и быстрое время работы. За счет этих зазоров происходит охлаждение лезвия, что позволяет избегать перегрева. Следовательно, не нужно делать перерывы для охлаждения или использовать воду. По этой причине их называют лезвиями сухой резки. Между сегментами образовывается шероховатая поверхность. Такие круги можно использовать не только для бетона, кирпича и даже дорожных покрытий, но и мелких материалов. Например, диски с сегментированным ободом применяются для керамики или гранита;

- сегментированные алмазные отрезные диски турбо. Есть дополнительные лезвия для двух типов резки – сухой и мокрой. Такие круги для болгарки используются при работе с бетоном, кирпичом, некоторыми видами камня. Время резки турбо диска медленнее, чем у сегментированного круга. Принцип работы заключается в обработке с меньшим количеством сколов;

- алмазный диск с непрерывным ободом. Медленная работа, но обеспечивает более точный разрез без сколов и повреждений кромки. Используется преимущественно для мрамора, гранита, фарфора и керамической плитки.

Обзор производителей: какие круги лучше

Диски Hitachi PowerTools выпускает Лужский абразивный завод, который позиционирует себя партнером японского произволителя. Вся продукция имеет четкую маркировку по ГОСТу, исходя из которой легко получить информацию о технических характеристиках и назначении диска для болгарки. После тестирования кругов бренда удалось установить высокую скорость оборотов. На рынке не встречаются подделки бренда, поэтому вы сможете всегда приобрести качественные диски для работы с различными типами материалов.

Luga Abrasiv Extra – еще один представитель Лужского абразивного завода, который знаменит во всем мире. По стоимости диски Luga Abrasiv Extra наиболее доступные, но при этом демонстрируют отличные свойства. В этом сегменте существуют риски покупки подделки на рынке, поэтому важно изучать документы продукции при заказе большой партии.

"Интерскол" – представитель китайской компании, который «провалил» тестирование из-за ряда нарушений. Производитель не наносит маркировку в соответствии с ГОСТом. Количество оборотов относительно небольшое. Однако есть и положительные моменты. Диски прошли тестирование на увеличение скорости.

При работе с угловой шлифовальной машиной всегда следуйте рекомендациям производителя по технике безопасности и применению. Не используйте поврежденные диски для каких-либо манипуляций. Если диск не подходит для работы с вашим материалом, не стоит испытывать судьбу, рискуя собственным здоровьем. Некоторые специальные типы болгарок допускается использовать во влажной среде при условии соблюдения рекомендаций производителя. Также не забывайте о средствах защиты, которые уберегут вас от травм и происшествий на производстве.

Сваривание различных поверхностей при помощи специального аппарата – комплексное мероприятие, которое предполагает использование специальных элементов, а именно электродов. При этом последние имеют различные классификации, типы и разнообразную специфику применение. Также электроды отличаются специальным маркированием, определяющим технические свойства, покрытие компонентов.

Стоит отметить, что маркировка наносится как на сам элемент, так и на упаковку. Поэтому перед началом сварочных работ необходимо ознакомиться со всей информацией, предоставленной производителем. Так вы проверите совместимость купленного электрода с материалом, который необходимо приварить.

Однако на этом этапе может возникнуть сложность, которая связана с расшифровкой маркирования. Ведь вся информация, как правило, наносится при помощи букв и цифр, которые непонятны для обычного пользователя, но содержат ключевую информацию об электроде.

Поэтому в этой статье будет предоставлена расшифровка маркировки электродов для сварки, а также мы предоставим всю информацию касательно обозначений химического состава обмазки, предназначения элемента.

Назначение электрода и технические характеристики

Давно известный факт, что электроды – основные элементы, которые применяются при осуществлении электродуговой сварки различных металлических оснований. Специально для улучшения качества проведения работ были разработаны различные типы электродов, предназначенных как для универсального, так и для узкоспециализированного применения.

Для максимально качественной сварки должны выполняться следующие требования и условия:

- стабильная электромагнитная дуга (ЭД) – именно она отвечает за образование сварочного шва. Если ЭД будет слабая, тогда соединение не будет качественным;

- плавление стержня и обмазки должно быть максимально равномерным – в противном случае будет создан дисбаланс и дальнейшее проведение сварочных работ будет проблематичным;

- химический состав в образованном сварочном шве должен отвечать всем требованиям;

- примеси и шлак должны удалять максимально просто;

- стрежни электродов должны выделять минимальное количество токсических элементов;

- в процессе соединения электроды не должны нарушать химические, физические и технические параметры.

Если все условия выполняются, тогда сварку можно считать высококачественной. При этом отклонение хотя бы одного параметра свидетельствует о том, что скорее всего вы выбрали не тот электрод или же настройка сварочного аппарата не была правильной.

Принцип устройства электрода для сварочных аппаратов различных типов

Принципиально нового ничего нет. Электрод все также состоит из стержня, изготовленного посредством использования металла, обмазки и вспомогательных компонентов, например, прутов. Выбранный металл определяет технические характеристики элемента.

Нередко можно встретить компоненты, которые состоят только из одной проволоки, не имеющей покрытия и они имеют соответствующие название – непокрытые электроды. Одним из основных представителей таких средств стоит отметить вольфрамовые электроды.

Как и много раз говорилось, металлический стержень может покрываться как одним из следующих обмазок, так и иметь сразу несколько покрытий:

- кислая обмазка;

- основной тип покрытия;

- целлюлозная обмазка;

- рутиловое покрытие;

- обработка комбинированным типом;

- узкоспециализированное покрытие.

Стоит отметить, что покрытие также имеет свои типы. Обмазка может быть защищающей и ионизирующей. Первая имеет толстые слои, а вторая – отличается тонкослойной структурой.

Какое влияние оказывает тип покрытия на работу электрода?

Первое и самое главное – покрытие оказывает воздействие на технологические параметры самого электрода и заготовок, которые можно использовать. В частности, тип обмазки регулирует возможность размещения сварочных швов, эффективность, пористость, устойчивость к образованию деформационных процессов и наличие водорода в шве.

Состав кислотного покрытия представлен 4-х элементной структурой. В обмазку входит марганец, окислы железа и кремний. Наиболее распространенными представителями являются электроды ОЗЧ-2 и СМ-5. И имеет следующую маркировку:

- согласно ГОСТ 9466-75 и ISO, обозначается «А», по старому ГОСТ 9467-60 – Р (руднокислое).

Важный нюанс: Металлические стержни, имеющие кислотное покрытие, в процессе электродуговой сварки не образуют пор. Их можно использовать для работы при подключении как к постоянному, так и к переменному току. Но есть и недостаток – в сварочном шве, а именно на линии рубца, могут образовываться трещины.

В процессе работы такие стержни могут выделять токсические вещества, поэтому рекомендуется использовать специальную маску.

Расшифровка электродов с основным покрытием

Наиболее распространенными представителями являются электроды ТМУ-21, ДСК-50. Состав такой обливки представлен карбонатами и фторовыми производными. Химический состав рубца, сформированного при помощи электрода с основным покрытием, аналогичен со сталью.

Вышеупомянутый состав обеспечивает повышенные технические свойства, а именно:

- вязкость шовной линии;

- гибкость шва;

- устойчивость созданного соединения к образованию деформационных частей.

Однако стержни с основным покрытием имеют и ряд недостаток, делающих их менее выгодным приобретением в отличие от других видов. В частности, к отрицательным сторонам следует отнести:

- образование пор при использовании электродов в условиях повышенной влажности;

- возможность работы исключительно аппаратом постоянного тока;

- предварительную подготовку – прокаливание стержней.

Однако несмотря на минусы, элементы наиболее часто применяются для сварки нержавеющей стали.

Рутиловое покрытие

Наиболее распространенными представителями этого типа электродов являются ЛЭЗ МР-3С, АНО-4, ОЗС-4. Стоит отметить, что такое покрытие отличается более значительными преимуществами.

Использование таких расходников обеспечивается качественный результат даже, если на заготовке имеются различные дефектные образования и коррозийные очаги. Также на качество не влияет уровень влажности. Нередко элементы задействуют для работы со сталью 09ГС и высокоуглеродными материалами.

Есть один недостаток, связанный с содержанием оксида кремния в составе. Из-за этого образованный шов имеет пониженную ударную вязкость, сниженную гибкость. В системе маркировок покрытие обозначается следующим образом:

- согласно ГОСТ 9466-75 и ISO «Р» и R соответственно, по старому ГОСТ 9467-60

Т (рутиловое).

При этом образованный шлак легко удалить. Это в свою очередь дополнительно улучшает качество сварочных работ.

Расшифровка маркировки электродов для сварки с целлюлозным покрытием

Согласно ГОСТ 9466-75, в состав таких элементов входят до 50% органических добавок. За счет использования такого типа компонентов можно образовывать обратные рубцы и обеспечивать швы от «верха книзу».

Однако есть и отрицательная сторона, связанная с высоким содержанием водорода, что откладывает отрицательный отпечаток на качество сварочного шва. Такие электроды имеют следующую маркировку:

- согласно ГОСТ 9466-75 и ISO «Ц» и С соответственно, по старому ГОСТ 9467-60

О (органическое).

Такие типы сварочных элементов используются гораздо реже из-за высокой стоимости. Однако для узоспециализированных работ электроды с целлюлозным покрытием – то, что нужно.

Касательно изделий со специальным типом покрытия, то стоит отметить, что их применяют сугубо для узкоспециализированных работ – при помощи их соединяют специальные сплавы или целые элементы, имеющие различные сплавы.

- согласно ГОСТ 9466-75 и ISO «П» и S соответственно.

Расшифровка маркировки электродов для ручной дуговой сварки

Сейчас разберем пример маркирования. Дана маркировка Э50А-УОНИ-13/55-5,0-УД/У514(4)-Б20. Первая буква обозначает специфику использование – говорит о том, что электрод используется посредством электродуговой сварки, 50 – показатель пиковой прочности, измеряемый в кгс/мм2, А – определяет характерные технические свойства, а именно ударную вязкость, пластичный рубец.

При наличии дальнейших цифр, которые идут после Э50А определяет его марку в каталоге производителя. Непосредственно 5,0 – диаметр металлического стержня, который измеряется в мм.

Литера «У» показывает предназначение электрода. В нашем случае элемент разработан для сварного соединения сортов стали, имеющих низкую легированность с прочностью до 60 кгс/см2 включительно.

Для сварки стали с более высокой прочностью применяются расходники, имеющие обозначение «Л». При сварке жароустойчивых элементов задействуют стержни «Т», специально для особых видов стали применяют компоненты «В».

Дальнейшая символика определяет толщину обмазки. Например, буква «Д» в маркировке обозначает толстослойное открытие. Помимо нее могут быть следующие литеры:

- Т-тонкослойные;

- С- средние по толщине;

- Г – самые толстослойные.

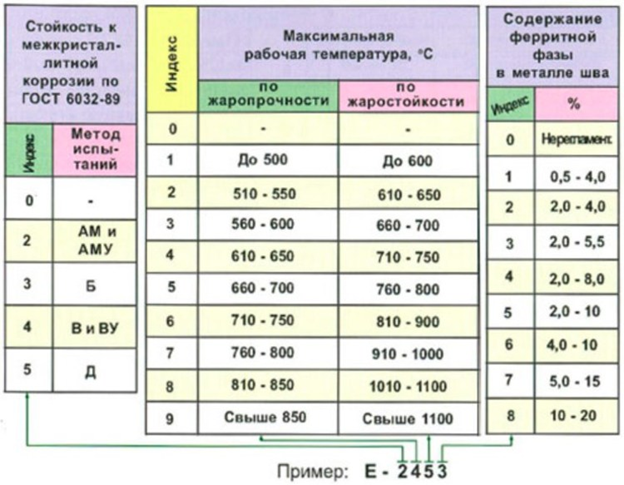

Обозначение электродов группой индексов

Такой тип считается наиболее сложным ввиду того, что в такой маркировке учитываются сразу несколько параметров. Индексы размещаются на упаковке с изделием.

Вот примеры нескольких числовых обозначений:

- 5 – определяет сопротивление сварочного шва коррозийному воздействию;

- 1 – показывает жаростойкость образованного рубца при определенном температурном диапазоне;

- 4 – пиковый температурный диапазон, при котором можно не переживать за технические свойства рубца. Если есть скобки, тогда число обозначает объем феррита в созданном сварочном шве.

Стоит отметить, что в маркировке присутствует обозначение типа покрытия. При этом важно помнить, что есть элементы, производимые абсолютно без обмазки. Такие компоненты задействуют для прогревки и не предназначены для использования как инверторными, так и другими сварочными аппаратами.

Непосредственно пространственное положение также обозначается цифрой. В нашем случае электрод можно использовать в любом положении, но кроме вертикального – цифра 2. Однако наименования изготовляются со следующими обозначениями:

- 1 – универсальное применение;

- 3 – подходит исключительно для горизонтального или только для вертикального использования;

- 4 – показывает, что электрод можно размещать только внизу созданных сварочных соединений.

Важно: Числовые индексы – принятые международные стандарты, которые регламентируются не только государственным ГОСТ, но и мировым ISO.

Цифра «0» в нашем примере показывает, что электрод можно использовать исключительно при постоянном токе с обратной полярностью. В противном случае, стержень выйдет из строя.

Помимо всего вышеперечисленного существует специальное маркирование. Например, литера «Е» обозначает, что стержень выпускается с покрытием, которое расплавляется в процессе сварочных работ.

За счет наличия обширной маркировки существенно облегчается процесс выбора необходимого электрода. Поэтому зная лишь одно название электрода вы уже получите всю нужную информацию, которая поможет вам приобрести исключительно подходящий электрод.

Промышленная и сварка в домашних условиях не обходится без электрода. Именно поэтому существуют разновидности марок, которые подходят под определенный тип оборудования, полярность, переменный или постоянный ток.

Рутиловые электроды считаются наиболее распространенными и востребованными на рынке. При использовании этого типа проводника удается сделать аккуратный шов. В данном обзоре мы рассмотрим, чем отличается рутиловое покрытие, когда стоит применять такие электроды и в чем их преимущества.

Состав и использование электродов с рутиловым покрытием

По своей структуре они практически ничем не отличаются от аналогов. Металлический стержень покрыт рутилом. Этот материал обеспечивает вязкость и задает определенные свойства электродов. Именно благодаря этой обработке рутиловые электроды подходят для создания деликатных швов.

Рутиловое покрытие – это соединение ряда компонентов:

- оксида титана;

- окиси железа;

- щелочных веществ;

- карбонатов;

- полевого шпата и других в зависимости от марки электродов.

Полученный в результате сварки шов получается прочным, надежным, тонким и безопасным. Низкоуглеродистый сплав позволяет работать с тонкими металлическими пластинами и утолщенными деталями.

Электрод с рутиловым покрытием обладает рядом преимуществ:

- отсутствие токсических выбросов в процессе сварки;

- образование и удержание сварочной дуги даже при перепадах напряжения;

- экономичность и минимальные потери металла при сварке разными марками рутиловых электродов;

- швы получаются тонкими, эстетичными, не ломаются и не сгибаются при эксплуатации;

- при образовании шлаков их легко отделить;

- позволяет менять положение сварки – вертикально или горизонтально;

- быстрое зажигание;

- рутил предотвращает воздействие кислорода, за счет чего можно исключить образование пор.

Минусы разных марок рутиловых электродов

Эксперты отмечают, что марки электродов работают с ограниченным количеством металлов, поэтому не всегда рационально их приобретение. Для работы с высокоуглеродистой сталью такие электроды не подойдут. Рутиловое покрытие неоднозначно реагирует на повышение напряжения тока. Именно поэтому приходится следить за показателями или использовать стабилизаторы, если это допустимо. К минусам также относят обязательную просушку или прокалку. Это не всегда удобно в домашних условиях, а процедура занимает время. На скорую руку создать такой шов не получится.

Рутиловые электроды и их применение

При сварке электроды с рутиловым покрытием демонстрируют отличные свойства при работе на постоянном или переменном токе. Универсальные расходники позволяют использовать их в любых пространственных положениях.

Чаще всего рутиловые электроды используют при сварке низкоуглеродистой стали без легирования. Но бывают исключения, когда сварщики применяют стержни для цветных металлов в случае необходимости. Электроды подходят для ремонта или сваривания труб. Даже если не удается из труб убрать всю воду и в зоне сварки образовывается конденсат или капает вода, рутиловое покрытие позволяет работать со сварочным аппаратом в таких условиях.

Часто электроды с рутиловой обработкой применяются для наплавки нескольких слоев при восстановлении деталей, которые поддались истиранию. Также электроды отлично зарекомендовали себя при создании соединений в поворотных механизмах. Они получаются ровными, без перепадов или пор. Таким образом, расходники применяются в деталях с высокой истираемостью.

Существует несколько ключевых правил использования рутиловых электродов:

- для использования расходников обязательно их просушить или прокалить. Оптимальная температура термической обработки – 180 градусов;

- в процессе сварки важно придерживаться одного зазора;

- при замене электрода стоит зажигать дугу немного выше окончания шва.

По мнению профессиональных сварщиков, рутиловые электроды лучше не применять с тонким металлом. Это связано с тем, что он подразумеваем использование больших размеров расходников. В результате можете столкнуться с образованием пор. Рутиловые сварочные электроды считаются лучшими экземплярами для вертикальной сварки и соединения деталей на потолке. Предназначены для промышленного и домашнего применения.

Выбор основного режима сварки рутиловыми электродами

Специфика применения этих проводников заключается в предварительной просушке. То есть, перед сваркой вам необходимо просушить стержни при температуре до 200 градусов. Вы сможете уменьшить количество брызг при создании шва и быстро избавиться от образовавшегося шлака.

Для правильного определения режима сварки ориентируются на толщину металла и положение создания шва. Органическое рутиловое покрытие исключает образование вредных паров. Именно эта особенность рутила делает его востребованным на рынке, особенно когда речь идет о длительных сварочных работах.

Чтобы правильно выбрать рутиловый электрод, стержень расходника должен соответствовать металлической детали, с которой вы намерены работать. По толщине электрод любой марки тоже обязан подходить для металла. Предельно допустимое превышение – 1 мм.

Рутиловое покрытие не выдерживает неправильной просушки. Если вы нагреваете стержни более 200 градусов и проводите термическую обработку более 1,5 часа, в процессе сварки можете столкнуться с образованием пор. После термического воздействия расходник можно использовать в течение суток. Важно соблюдать и режим тока, чтобы не допустить ухудшение свойств электрода.

Новичкам не всегда удается освоить технику сварки с первого раза, поэтому здесь важно ориентироваться на рекомендации профессионалов, соблюдать правила бережного хранения электрода, не пренебрегать средствами защиты. Сварка – это достаточно трудоемкий и требующий сосредоточения процесс. Только с опытом вы сможете овладеть всеми тонкостями технологии.